- 12/24

- 2020

-

QQ扫一扫

-

Vision小助手

(CMVU)

近几年,激光清洗凭借更环保、更高效、不损伤基材等优势受到业内关注及市场认可。有人认为,激光清洗目前是一片蓝海,有望成为未来激光应用市场重要的增长点。也有人认为,激光清洗适用市场太小,技术壁垒不高,难有大的发展。那么,激光清洗市场到底有没有技术壁垒?未来前景到底如何呢?

激光清洗

激光清洗早期发展历程

早在上世纪70年代,美国加州大学的学者J.Asmus发现激光可以去除石像雕塑表面的深色污垢且不损伤石像本身,并开始了激光清洗雕塑等艺术品方面的科学研究。80年代中期,随着电子信息产业的发展,清除储存器模板上微小颗粒的需求激增,激光清洗受到广泛关注,并被正式确认为一种行之有效的清洗方法,由此加大了研究力度。到了90年代,激光清洗正式进入工业化生产阶段。

激光清洗的去污范围非常广泛。除了早期的清洗艺术品、古代典籍和清除微电子元器件表面的纳微米颗粒外,1992年,联合国教科文组织成功利用激光清洗对英国睡眠大教堂实施了维修,法国科学家也已实现激光清洗城墙,美国科学家则用激光清除航空器上的油漆和铁锈等。目前,国际上主要的激光清洗产品供应商包括P-laser、CleanLaser、Adapt Laser Systems、General Lasertronics、IPG等。

我国激光清洗的研究起步相对较晚,2000年才有研究机构利用Nd:YAG激光器进行脱漆实验。但早期的激光清洗研究受限于激光器功率较低,难以满足工业市场需求,只停留在实验室研究阶段。随着欧美等国的激光清洗在基建、工业、军事等领域实现规模化应用,我国学界也开始意识到进行激光清洗研究的必要性和重要性,加大了对激光清洗核心技术及应用工艺的研究力度。

激光清洗核心技术难点

以现在的眼光来看,激光清洗设备的核心部件无非是激光器、控制系统、清洗头。有人认为,这几项核心部件都没有技术壁垒,尤其是国产光纤激光器的快速发展,更是把最难的问题解决了,整体而言激光清洗产业没有太大的技术含量。事实真的如此吗?

实际上,现在功率发展最快的激光器是多模连续光纤激光器,而适用于清洗应用的则是脉冲光纤激光器。锐科激光清洗负责人说道:“激光清洗的初衷是在不损伤基材的情况下还原金属本色。虽然连续激光器功率较高,也可以去除金属表面的油漆,但由于连续激光的能量过高,热效应非常严重,会使金属表面产生重熔,破坏金属材料本身。因此只有极少数场景可以用连续激光器,绝大部分清洗需要用脉冲激光器。”

目前脉冲激光器的功率则远远低于连续激光器的水平。锐科激光清洗负责人表示:“我们说的脉冲激光器功率通常是平均功率,实际上脉冲激光还有个峰值功率。平均功率100W的脉冲激光峰值功率通常接近10000W,这对脉冲激光器的光纤、光栅及其他器件的承受能力带来很大考验。简单来说,器件的功率承受能力制约了脉冲激光器功率发展。”

除功率外,各器件的参数性能也有很大的提升空间,如电机转速、镜片反射率等。锐科激光清洗负责人举例说:“比如在同等功率下,我们用国外的器件可以做到每小时清洗10平方,但用国产器件只能做到每小时3-4平方。这些技术差距也导致了国产设备的清洗效率较低。这也是目前亟需攻克的技术难点,我相信在整个产业链共同努力下,这些技术问题都将被逐个攻破。”

面对诸多技术瓶颈和国外产品垄断,国产激光清洗产业该如何发展呢?

打造国产激光清洗产业链

随着我国经济的快速发展,模具、微电子、机械零部件、城市建筑、大型装备等行业对清洗的需求也与日俱增。传统的清洗工艺(如喷砂、打磨、化学药剂等)污染大、效率低,已不足以满足市场发展和环境保护的需求,发展更高效、更环保、无应力、无损伤的激光清洗技术迫在眉睫,突破激光清洗的核心技术瓶颈便成了重中之重。

前文提到,我国激光清洗实现规模化应用的瓶颈在于激光功率较低,而造成这一瓶颈的根源在于我国缺乏自主研发的高功率激光光源,被国外的技术封锁卡住了脖子。为打破这一局面,国内众多科研院所、激光企业纷纷投入大量资金、人力,进行核心器件、应用工艺的研发。

2015年,武汉锐科激光在自主研制的100W脉冲光纤激光器的基础上,寻访了国内外大量的振镜、镜片、设备和配套厂商,经过不断研发、试错、改进,不断优化清洗专用激光器的结构及性能,并带动了清洗头的自主设计,适配清洗应用的控制系统、散热系统也逐步成型。经过几轮迭代,在锐科激光和其他上下游厂家的共同努力下,终于在2016年研发出第一台国产激光清洗样机。

第一台国产激光清洗样机

锐科激光清洗负责人介绍说:“虽然第一台清洗机外观很丑,性能也不十分优异,但它为我国建立成熟的激光清洗产业链指明了方向。不论是上游器件还是我们的激光器设计,包括下游的设备集成,都在这一过程中加深了对激光清洗应用的理解,为后来制造出性能更好的激光清洗设备打下了基础。此外,当市场对激光清洗还处于观望的时候,我们和集成商共同研发的100W清洗机就销售了十几台,市场反馈非常好,这也给了我们更大的信心。”

国产激光清洗羽翼渐丰

产业链逐步成型为激光清洗的发展提供了良好的土壤。2017年,陆军装甲兵学院的学者们研制出国内首台“新型500W高重频高能量激光清洗工程化设备”,为大功率激光清洗的军工应用奠定了基础。同年,锐科激光开发出200W及300W的清洗用光纤激光器,并将激光清洗应用推广到模具清洗领域(尤其在轮胎模具清洗领域较国内外其他品牌更具优势),推动了应用市场对激光清洗的认可。

2018年是激光清洗的爆发年,激光清洗设备已成为各大展会上激光企业参展的标配:除了大族激光智能装备集团、华工激光、铭镭激光、帝耐激光、武钢华工等设备厂外,锐科激光、创鑫激光、海富光子、珠西激光、飞博激光、中科四象、国科激光等激光器制造商也展示了各自最先进的激光清洗设备及清洗用激光器。

在功率层面,2018年国产清洗用光纤激光器还停留在百瓦级别,超过1000W的清洗用光纤激光器技术仅有IPG等海外企业掌握(英国的Powerlase公司可提供用于激光清洗的1600W固体激光器)。而在应用层面,锐科激光与集成商共同研发出500W清洗机用于某国际知名车企的车身除漆,获得客户高度认可并加单3台,这一事件标志着国产激光清洗与国际激光品牌的同场较量的开始。目前500W清洗机已经广泛应用在汽车制造和模具高速清洗领域。

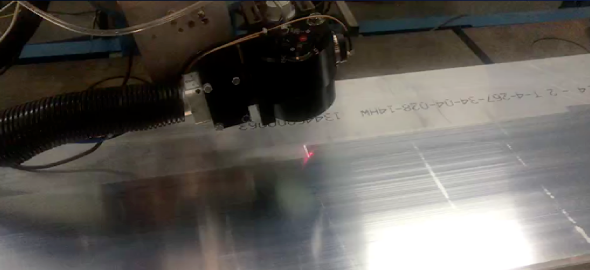

激光清洗汽车轮胎模具

此外,厚油漆层激光清洗工艺也在2018年获得突破。过去激光清洗厚油漆层效率偏低,锐科激光研发人员集中精力进行研发攻关,在国内首创复合清洗,通过将脉冲激光器和半导体激光器优势合并,经过2年的不断验证优化,终于实现1+1>2的清洗效果,效率提升数倍。

2019年,1000W光纤激光器技术瓶颈被打破,国产各品牌清洗用光纤激光器功率纷纷破千。实际上国产激光清洗功率突破1000W并不仅仅是一种功率竞赛,而是市场需求愈发强烈的结果。锐科激光清洗负责人表示:“实际上锐科做激光器一直不追求最高功率,我们的功率都是为现有需求和潜在需求做准备。我们做200W激光器的时候是为了做好轮胎模具的清洗应用,同时在进行300W及500W的布局。做500W的时候也看到了更远的市场,并开始做相关的技术储备。因此我们的1000W脉冲清洗激光器一经推出,就立即开展工艺研发并与国内客户合作打造高功率脉冲清洗设备,现在这套设备已经用于核电厂大型设备清洗。”

除功率提升外,工艺改进同样为激光清洗发展提供了有力支持。2019年,锐科激光与杭州中车联手,基于复合清洗的工艺技术,共同研发打造高铁轮对复合清洗自动化解决方案,在地铁及高铁领域已经开始使用,得到终端客户的一致认可。同时,复合清洗工艺也在轮船脱漆、大型基建、航天航空等领域有着良好表现。

轮对复合清洗应用

2020年,新冠疫情让我国激光企业经历了几周到几月的停摆。但在全国复工复产后,激光技术依然保持快速发展的态势。这一年,国产清洗用光纤激光器功率突破2000W,为实现飞机蒙皮除漆、飞机发动机除漆等高端清洗应用提供了可能性。

锐科激光清洗负责人表示:“我国是高铁第一大国,高铁数量非常庞大。而高铁每5年需要大修一次,大修时车身的油漆需要全部去除进行再喷涂。高铁轮对每2年小修,5-10年大修,每次也都需要进行脱漆处理。这对千瓦级激光清洗的需求是非常巨大的。除高铁外,地铁轮对除漆、飞机蒙皮除漆等需求也都为激光清洗带来了前景光明的市场。”

激光清洗还将如何发展

激光的特性非常适合金属表面清洗,市场上也有许多应用点,但眼下市场并未完全打开。OFweek激光网认为,这与目前相关的高功率清洗用激光器制造技术不成熟、自动化程度低以及激光清洗设备造价高有关。

以造船行业的表面厚油漆清除为例。通过前文可知,激光清洗在除油漆上的优势已在市场上得到验证(包括高铁、地铁轮对除漆、飞机蒙皮除漆等),但造船行业去除船身表面的厚油漆却依然采用喷砂工艺。尽管人们通过改进工艺、提升功率而大幅提高激光除漆的效率,但对一艘船几万平方的除漆需求而言依然效率太低。究其原因,与激光器功率不足有很大关系。

据OFweek激光网了解,针对船舶清洗(包括钢构桥梁的大型机械部件、石油管道等其他大型基建领域)的潜在需求,锐科激光正与设备商共同研发万瓦级的激光清洗设备。随着清洗功率进一步提高,制约清洗应用发展的效率问题有望从根本上被解决。

此外,当前市场普及激光清洗设备多为手持式,需要工人手动操作,在进行小型模具清洗时较为灵活,但面对航空航天、船舶及大型基建领域的清洗时,则显得效率低下。同时,当激光清洗作为焊前及焊后处理工序时,使用手持设备清洗再进行搬运转场,白白耗费时间及人力。因此,激光清洗必然也朝着自动化、智能化发展,通过与其他制造设备相结合,实现一条产线解决一个产品的所有问题。

某钢活塞焊接自动化清洗线

激光清洗设备造价高则是制约激光清洗应用普及的关键。尽管打标及切割市场都经历过价格战,产品价格一降再降,但设备也由此得到普及:越来越多用户接受了激光设备,并以激光取代了传统工艺。而激光清洗市场则还处在蓝海期,仍需要进一步降低价格以提高市场接受度。如某汽车活塞生产厂,原本从德国订购激光清洗+激光焊接产线,整体报价超4000万人民币,而锐科激光及合作伙伴则通过光源和设备国产化,将产线报价降到1000多万。锐科激光清洗负责人介绍说:“这条产线主要的成本在万瓦激光焊接和自动化控制上,激光清洗本身成本不高。但单就清洗这一块而言,进口的清洗设备报价约700万人民币,而国产设备只需100万左右。”可以预见,当激光清洗设备价格进一步下行,必将推动激光清洗更大规模取代传统清洗方式。

- 上一条:机器视觉检测在螺丝螺母的应用

- 下一条:协作机器人助力物流业提速,提高500%产能