- 05/21

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

一、案例背景

随着智能制造的快速发展,汽车制造行业正加速向自动化、智能化转型。在这一背景下,“黑灯工厂”——即高度自动化、智能化的无人生产线,成为了汽车制造商追求高效生产、提升竞争力的关键路径。许多汽车主机厂在冲压、焊接及涂装等工序上已经实现了从原材料到产品的全流程自动化生产。

然而,在高节拍的生产流程中,尺寸检测环节大部分还是在使用检具、三坐标等传统手段,存在效率低、周期长、数据孤岛等问题。如何实现快速尺寸测量,满足高节拍的生产节奏以及优良的产品质量把控,这是汽车制造产业升级中需要进一步优化的环节。基于此,先临三维和众多用户一起,开发落地高精度自动化三维检测方案,推进汽车制造的智能化水平以及进一步提升效率,以技术创新驱动检测效率与质量管理的双重突破。

二、高精度自动化三维检测方案,实现高效产品尺寸测量

高精度自动化三维检测方案,其核心逻辑为:通过机器代替人工,进行全自动、标准化三维扫描,快速获取工件的准确三维数据,进行工件的全尺寸检测,并进行实时在线检测,输出检测报告。我们以下图的自动化双跟踪式三维检测案例为例,详细介绍自动化三维检测方案的具体工作流程和工作方式。

图1 案例现场

在该案例中,系统集成了高精度计量级三维扫描仪FreeScan Trak 系列、AGV复合机器人、伺服转台、无线传输计算平台、自主开发控制系统,基于平台环境,从而实现多工位的汽车车门全尺寸三维扫描及检测。

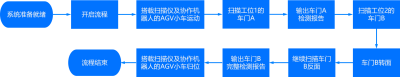

我们可以看到墙上挂有两台跟踪仪,其可以跟踪AGV小车上的扫描仪,从而实现不贴点的高精度三维扫描。在三维扫描结束后,系统自动进行三维检测,输出检测报告。在工作过程中,左右两个工位交替进行,效率较高,整个系统的工作流程如下:

图2 工作流程

三、自动化三维检测解决方案,为生产经营带来改变

通过高精度自动化三维检测方案来进行全尺寸检测,不仅集成了高精度工业三维扫描准确、高效、全尺寸测量的优势,还显著提升了检测工序的智能化水平,其具有以下主要优势:

高效高质:高精度三维扫描仪具有高精度以及重复性精度稳定的特征,精度水平高满足尺寸检测需求,且一次扫描即可完整一个产品的全尺寸检测(面对复杂形状以及自由曲面工件也是一样),效率大幅提升。

优化人力成本:以机器代替人工工作,可实现24小时不间断工作,同时,简化到极致的操作流程,用户只需在软件端点击按钮,即可轻松启动系统并完成全方位扫描检测,降低人工劳动强度及难度,节省用工成本。

可溯源质量管理:三维检测数据可实现数字化存档,并可接入MES系统,用于产品尺寸质量的控制,助力质量异常快速定位,实现数据的智能互联与长期溯源,构建端到端质量管控体系。

四、打造定制化自动化三维检测方案

先临三维在高精度3D视觉领域深耕20年,拥有丰富经验和技术积淀,拥有自主研发的手持式激光、固定式蓝光、跟踪式激光等主流技术种类的三维扫描仪产品线,并配备自主研发的三维检测模块,可以根据用户的实际测量应用场景进行方案定制化开发。

在定制化开发过程中,首先根据用户实际测量工件特质,选择合适三维扫描仪测头:

其次,可以根据用户实际场景,选择相应的执行单元:

然后,可以根据具体测量的尺寸要求,进行三维检测模块的功能搭配,实现轻量化定制。

最后,先临三维通过自研的自动化控制软件,将各个模块进行集成,打造完整的自动化三维检测方案。

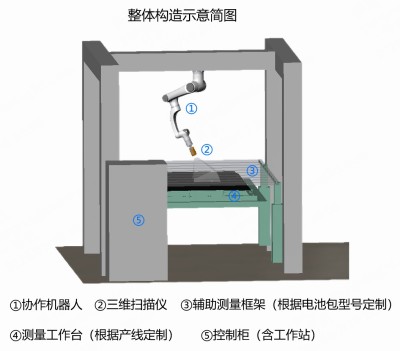

五、自动化三维检测解决方案在电池包尺寸检测中的落地应用

在汽车制造的自动化三维检测方案落地实践中,先临三维与主机厂进行合作,实现了新能源电池包的自动化三维检测,并得到了出色的应用效果,成功实现高效电池包托盘全尺寸批量化检测。

在案例中,其工作流程如下:根据设置的系统工作流程,电池包托盘进入测量工作台,扫描托盘二维码,然后系统根据产品二维码信息选择对应的程序自动扫描,扫描完成后自动完成检测,同时数据自动上传至MES系统。在全尺寸检测过程中,单个电池包检测时间不超过5分钟,满足高节拍3D检测需求。

先临三维的自动化三维检测解决方案具有高效率、高精度、智能化和通用性等优势,已逐渐应用于汽车制造中的众多尺寸控制场景,成为汽车制造“黑灯工厂”高效节拍检测的重要利器。随着智能制造的深入推进和制造技术的不断创新,除了汽车工业,该方案将在更多制造业细分领域发挥重要作用,为制造企业提供全流程质量管控支持。

(先临三维科技股份有限公司 杨蕊 钟雯华)