- 05/29

- 2019

-

QQ扫一扫

-

Vision小助手

(CMVU)

接触式图像传感器(CIS)线扫描相机可提高视觉系统分辨率,以识别汽车玻璃上丝网印刷迹线中的孔、空隙和断裂等缺陷。

线扫描相机可提高视觉系统分辨率,可以识别0.25 mm的孔、空隙和断裂等天窗玻璃丝网印刷中的缺陷。将银色墨水丝网印刷到汽车天窗玻璃上时,堵塞或拉伸的屏幕会导致部分断裂、完全断裂或迹线变薄。有时墨水不足或墨水中有气泡,都可能导致缺陷。

如果汽车天窗玻璃迹线上的缺陷在生产过程中没有被发现,则会导致天窗无法运行,以及损失时间和生产成本。此外,由于丝网印刷过程的性质,当系统开始检测有缺陷部件时,制造商知道通常整个批次可能是有缺陷的。

在产品出厂之前发现这些缺陷是非常必要的,而对玻璃的精确检查则是一项艰巨的挑战。机器视觉系统集成商Performance Automation开发了一个系统基于接触图像传感器(CIS)线扫描相机集成照明和定制软件来识别潜在的缺陷。

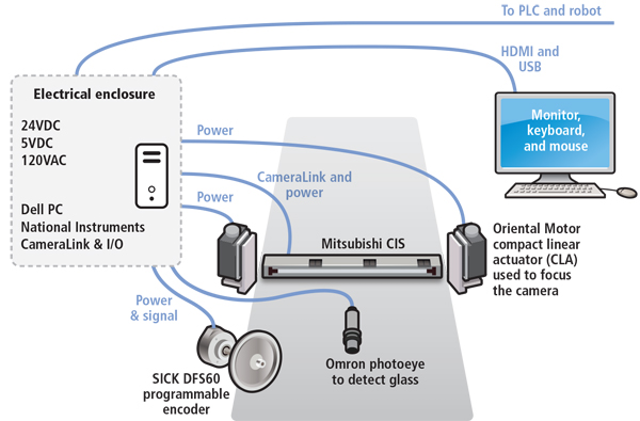

图1.玻璃从两个独立的托盘中取出,并通过两个Fanuc机器人放置在传送带上,当玻璃在传感器视野中移动时,SICK增量编码器跟踪运动。欧姆龙光电传感器检测到玻璃的存在并触发三菱线扫描相机的图像采集功能。

Performance Automation Vision工程经理Lowell Cady解释说,在以前的系统中,制造商无法检测到0.25毫米或更小的断裂,因此可能一整天的生产都无法正常工作。

在系统(图1)中,CIS线扫描摄像机将高分辨率图像提供给执行缺陷检测的专有软件。三菱单色KD6R926MX相机以600 dpi拍摄图像。该摄像机基于21,888像素线扫描图像传感器,扫描速度高达43 kHz,具有929.6 mm扫描宽度,Camera Link接口,白色LED阵列,以及提供12 mm对齐CIS传感器芯片的设计。

为了设置检测过程,操作人员需要在输送机上设置合适的部件,并使用基于网格的菜单系统的人机界面(HMI)选择“获取黄金图像”命令。这张图稍后定义了检查过程。(图2)。

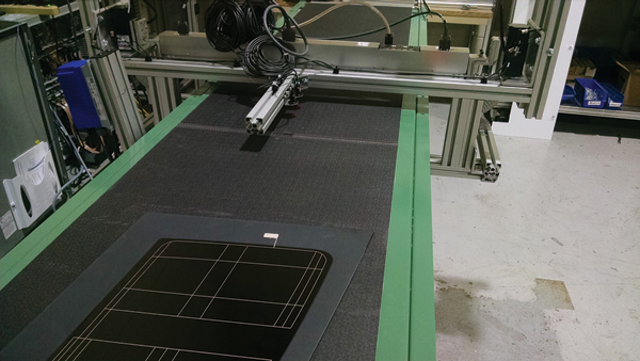

图2.要设置检查过程,操作员在传送带上设置正确构建的部件,并使用带有基于网格的菜单系统的人机界面(HMI)选择“获取黄金图像”命令。该图像稍后定义了检查过程。

不同厚度的玻璃在检测线上运行,相机必须距离被检查表面12毫米。为了实现这一目标,该团队安装了东方马达的两个紧凑型线性执行器。这些线性执行器将相机移动1英寸(25毫米),使其保持对焦。操作员选择要运行的玻璃模型,该过程的第一步涉及使用电机改变摄像机的高度并将其设置为正确的焦距。

玻璃从两个独立的托盘中取出,并由两个Fanuc机器人和一个SICKDFS60可编程增量编码器放在传送带上用于跟踪玻璃在传感器视场中移动时的运动。反馈用于动态调整逐行图像构建。根据Cady的说法,这很重要,因为应用程序需要使用方形像素来最小化图像内的压缩或拉伸伪影。

来自欧姆龙的照片检测玻璃的存在并触发图像采集。玻璃完全在相机下方传送(图3),所获得的图像通过National Instruments的Camera Link图像采集卡传输到基于Windows 10的Dell电脑。接下来,利用NI的软件和NI的视觉采集驱动程序分析图像数据。

图3.汽车天窗玻璃上的迹线在三菱电机的线扫描摄像机视野下通过时进行检查。

Cady说:由于系统捕获的单个图像最终大小约为250万像素,因此CPU会按比例缩小图像,以便加快模式搜索和操作”。

一旦在缩放后的图像中检测到玻璃,坐标就会被缩放,以显示用于跟踪的工具在较大图像中的位置。对于质心和霍夫线检测,图像按原尺寸的1/10缩放,对于模式匹配,按原尺寸的1/4缩放。最小缺陷大小取决于缺陷的类型

如果线路中断,我们可以检测到3像素宽。如果是气泡,可以检测到3 x 3像素的区域,如果它是线条越来越窄的芯片,系统可以检测到12像素宽。如果它变得越来越窄,超过4个像素,那么我们就会发现它。

自动识别轨迹的交点,并且模式匹配算法检查并屏蔽所识别的交叉点。一些交叉点是90°,其他交叉点是Y形,因此每种类型的交叉点都需要自己的模式匹配。

“之前的版本使用铁路领带从外部找到边缘,但新方法通过模式匹配使路径居中,然后径向搜索最靠近模式中心的左右边缘,”卡迪说。

屏蔽交叉点会产生一系列线段,并使用相同的算法检查所有线段。

“使用角点将路径模型与玻璃对齐以创建单应矩阵而不是模式匹配方法的测试并不像我想象的那样最初是健壮的,因此我们使用模式匹配算法,”Cady说。 “但是,我们还没有准备好放弃使用特征来创建单应矩阵,因为我们希望这些路径都可以从一个单应矩阵转变。”

然而,即使在对它们进行预过滤之后,这些特征也不能产生可靠的结果。为了改善这一点,通过线的凸包发现玻璃的质心,允许模型移动到玻璃位置。

通过用霍夫变换检测主线来找到模型的旋转。一旦知道位置和旋转,就可以通过模式匹配来提高特征检查的准确性。每个交叉点特征都有自己的模板,该模板是从模型中提取的,模板可以在编辑器中进行屏蔽,裁剪和重新居中。模式匹配在PC上以八个并行循环运行,所有八个的结果在5-10毫秒内找到。得到的分数非常好 – 超过900,并且路径使用模式匹配的结果来更准确地与玻璃对齐。

根据卡迪的说法,每块玻璃的采集时间约为2秒,检查时间约为3秒,每片玻璃的完整周期时间约为5秒。

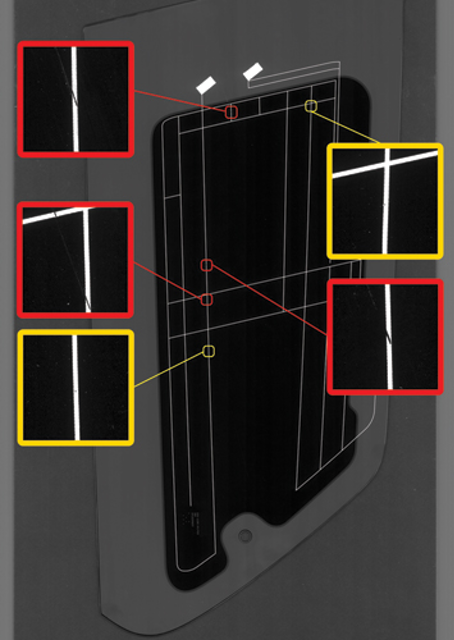

图4.如果软件检测到缺陷或异常,操作员通过HMI显示屏获得“光”图形指示器,并且覆盖标记缺陷的位置,允许操作员放大以进行进一步检查。红色表示失败,黄色表示警告。

如果软件检测到缺陷,操作员会在HMI显示屏上获得一个“浅色”图形指示器,并且覆盖标记缺陷的位置,允许操作员放大进一步检查(图4)。如果操作员在发现缺陷时远离系统,则配备有填充真空夹具的第三个Fanuc机器人 – 以避免划伤玻璃 – 移除玻璃并将其放入蓄能器中。通过检查的玻璃被移入炉中。这是可能的,因为系统的I / O卡向三菱电机可编程逻辑控制器发送通过/未通过信号,该控制器控制输送机并向机器人发出信号以启动每个操作。

该系统固有的另一个问题是玻璃经常粘在无纹理的表面上,使得机器人很难将其从传送带上取下。为了解决这个问题,输送机表面具有1至2毫米高的手指状纹理。

“我们无意中碰到了一个最佳点,因为相机的景深[约1毫米]很浅,所以输送机纹理上的任何细节都没有足够的对比度来影响整体检测,”卡迪说。

另外,制造商使用滑动刻度来对有限量的不同特征进行评分,而不是仅仅做出是或否确定。

“例如,如果气泡低于阈值,这对于质量目的而言很重要,操作员可以设置系统,这样您就需要在2 mm区域内有大量气泡才能使其失效。无法改变的一个特征是,如果在整个生产线上一直存在裂缝,它每次都会失败。“

Performance Automation的副总裁兼首席执行官Gene Kalhorn说,这种新的检测系统正在发现以前看不见的缺陷,并提供数据以告知未来的天线跟踪打印过程以避免故障。

“机器视觉系统检测到的缺陷使汽车玻璃制造商能够看到故障类型的趋势,并在成为主要问题之前对丝网印刷过程进行适当的改变,”Kalhorn说。 “他们还可以使用机器视觉系统作为一种工具,看看工程修复是否确实能够做出足够的改变。”

- 上一条:全景视觉灌胶控制系统—专为灌胶机研发

- 下一条:多线阵CCD薄膜瑕疵检测算法