- 10/15

- 2020

-

QQ扫一扫

-

Vision小助手

(CMVU)

电动汽车需要一个功能性电池组,就像传统汽车需要一个能够正常工作的油箱一样。如果电池因任何原因失效,都可能导致电动汽车在路上抛锚。确保电池外壳箱能够应对电池组的热膨胀,并且能够承受车辆运动时的冲击和振动,是保障动力电池能够正常工作的至关重要的因素。

图1 电动汽车动力电池组合箱上的铆钉位置图(左)和铆钉位置的三维点云(右)

目前,由一家主流汽车制造商生产的一个80kg重4m长1.5m宽的电池组合箱,专为一种高性能电动轿车而设计,充电一次能够行驶更长的距离,整个电池组合箱的装配过程需要500多个铆钉和100多处焊接。这家汽车制造商每年需要生产超过65000个电池组合箱。为了保持这样的生产速度,电池组合箱上超过680个特征——包括焊缝、铆钉(见图1)、孔、锁紧螺母和底座——的检测,必须在140s或更短的时间内完成。

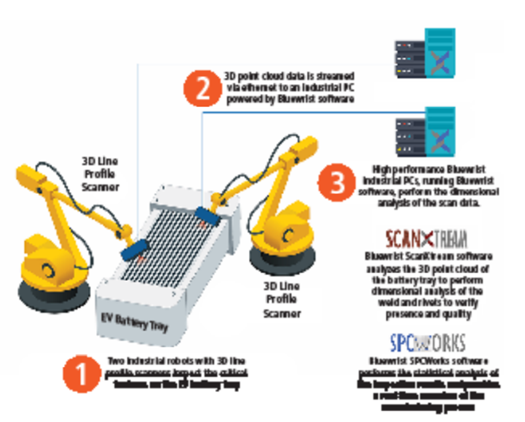

Bluewrist公司是加拿大一家专注于提供机器人和视觉解决方案的公司。该公司工程总监Jay Lu介绍说,Bluewrist开发了一套电池组合箱检测系统,其中包含一对3D激光轮廓仪,每台3D激光轮廓仪均安装在一个机器人手臂上,该检测系统能够在规定的时间周期内完成所需要的检测程序。

Bluewrist公司参与该项目的业务开发经理Nathan Joiner表示,Bluewrist此前有过基于视觉系统的检测经验,深知在车辆投入生产前设计一套系统来检测电池组合箱的必要性。

据Nathan Joiner介绍,Bluewrist的不受硬件限制的专有检测软件ScanXtream,可以兼容客户所需要的大多数品牌的机器人、传感器和PLC。客户选择发那科(FANUC)公司的M-710iC机器人与视觉系统一起使用,因为FANUC机器人已经在制造工厂中使用。

图2 一台基恩士的LJ-V7300 3D激光轮廓仪安装到FANUC M-710iC机器人上,用于扫描电动车的电池组合箱

来自基恩士公司的一台3D激光轮廓仪安装在机器人的每个机械臂上(见图2),这家汽车制造商要求使用基恩士的硬件,为此Bluewrist公司的方案中选用了基恩士的LJ-V7300 3D激光轮廓仪。其中,应用所需求的240mm视场(FOV),是选择LJ-V7300的主要决定因素。NathanJoiner介绍说,在基恩士的3D激光轮廓仪系列中,继LJ-V7300之后的下一款产品中,在视场方面比LJ-V7300有1/3的显著下降,这将不能在要求的周期内完成检测任务。因此,选择LJ-V7300是经过深思熟虑后的决定。

在该应用中,LJ-V7300 3D激光轮廓仪的工作范围不到300mm,使用扫描仪/机器人TCP软件工具进行校准,完成这个过程大约需要10分钟。

需要使用一个基恩士的控制器将三维点云导出到ScanXtream软件中,这对于使用基恩士激光轮廓仪而言是一项挑战。“基恩士使用一套独特的数据打包方法,要求使用特定的驱动程序,以确保图像数据能够在他们的控制器和ScanXtream软件之间平滑地移动。”Jay Lu说道。根据实际应用需求,Bluewrist公司与基恩士合作开发这些驱动程序。

电池组合箱需要经过两个工作站,进行点焊、铆接、钻孔和中间焊接等环节,然后将其装载到手推车上运送到检测站,并将其手动装在到一个具有180°旋转功能的夹具中。分配给检测周期的时间为20s,用于电池组合箱的装载和卸载。

该制造商保证电池组合箱的安装,在X、Y或Z轴上的位置精度为±0.5mm。“因此,视觉系统必须在任何轴上都拥有更大的变化公差,高达±5mm,因为3D激光轮廓仪是安装在机器人上的。”Jay Lu解释说。

图3 Bluewrist公司的检测系统扫描焊缝(上)等特征,并创建这些特征的三维点云(下)

电池组合箱到达检测站后,操作员点击人机界面(HMI)上的启动按钮,开始自动检测程序。激光轮廓仪对电池组合箱单独扫描,主要进行以下三类检测:焊接、铆钉,然后是所有剩余特征,包括孔、底座和槽,一起捕获。机器人大约需要30次经过特征点,以收集所有必要的数据(见图3)。

需要检测焊点的宽度公差和长度公差;检测铆钉的平面度公差;对于其他的所有特征检测,这家汽车制造商要求视觉系统只检测这些特征是否存在,以便将检测周期时间控制在140s之内。

对于焊点检测而言,检测速度是一个常见的挑战,Bluewrist公司也遇到了同样的挑战。Bluewrist之前并没有开发出一套系统,能够在如此短的时间内扫描并处理超过100个焊点。

图4 Bluewrist公司开发的电池组合箱检测系统框图

Jay Lu说,Bluewrist在复杂的多相机检测应用方面有着丰富经验,并且对于单个CPU在给定时间内可以处理多少数据有着精准的把握。对于这项应用,根据以往的经验,Bluewrist知道每个激光轮廓仪都需要自己的专用高性能PC(见图4)。

定制设计的PC使用英特尔i9处理器、16GB DDR4内存和NVIDIA Quadro GPU,并使用罗克韦尔自动化公司的PLC,通过以太网连接到激光轮廓仪。

检测结束后,系统会在HMI上向操作员显示检测结果是否合格。单个特性的统计过程控制(SPC)结果,也保存到专有的Bluewrist SPCWorks软件中,以便质量团队成员能够监控和了解过程稳定性。如果电池组合箱的检测结果为合格,则将其从检测站移走,然后在最终装配之前安装上数百个电池单元。

Jay Lu说,为这项应用专门设计的定制算法包括支撑梁上的焊点检测,该焊点的边缘检测难度很大。将此算法添加到不断增长的ScanXtream库中,不但能增强软件的灵活性,而且也有可能在未来的焊接检测应用中发挥作用。

- 上一条:工业4.0需要具有高度灵活性的协作机器人

- 下一条:机器视觉在工业中的应用