- 12/28

- 2021

-

QQ扫一扫

-

Vision小助手

(CMVU)

Seagate Technology是一家价值 100 亿美元、全球最大的硬盘、磁盘和读写磁头制造商,总部位于美国加州司各特谷市。Seagate在整个制造过程中使用机器视觉对硅晶片进行显微检查。通过ADC(自动缺陷分类)模型和图像检测,他们在人工合理分配检测和报废预防方面实现了数百万美元的成本节约。几年前,他们的视觉检测准确率为50%,但现在已超过90%。

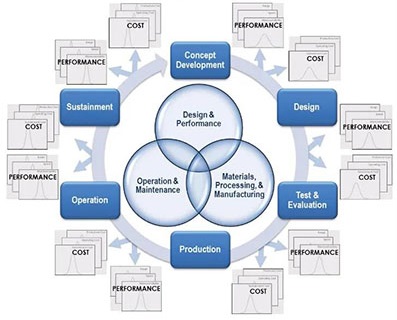

随着规模增大,该公司想从从其高精度工具生产的 TB 级传感器的数据中挖掘更多价值以进一步优化生产制造流程。 因此,他们引用了多种自动故障检测解决方案和强大的人工智能增强检测方案,得以自主监测和控制工厂的关键流程。

解决方案

Seagate采用的是虹科提供的预测性维护方案,方案主体包含以下2部分:

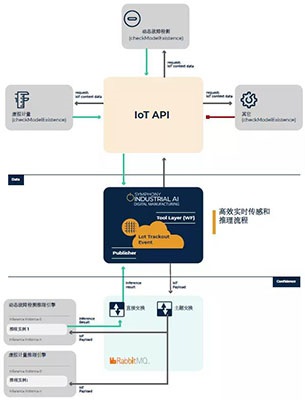

1.数字制造平台

SIAI数字制造平台是一个直观的低代码、点击式平台,使工程和运营领域的业务领导者能够轻松创建智能制造解决方案、数字化流程、自动化工作,并在全球工厂复制高价值解决方案。它可以实现在一个过程开始和结束、变化时存储相关的数据,也在产品的生产过程中存储数据,以便更深入地了解和做出更好的决策。

2.数字线程

数字线程捕获有关产品、流程和活动的所有Runtime的元数据(例如流程步骤、时间戳、涉及的操作员、采取的行动、流程分支、机器状态、参数数据、质量结果),并将原始数据转换为复杂数据模型和实时有用的信息。数字线程保留生产运行的数据,用于自动决策和对ERP和其他决策支持系统的实时更新。

上下文数据在数字线程中的集成对Seagate内部的数据团队特别有帮助,否则他们就得构建必要的管道来连接其制造过程生成的高度复杂的数据流。数字线程支持相关联的、整体的事件视图,可以通过强大的人工智能算法建模。

此外,一项意想不到的好处是还能延长资产和设备的使用寿命。Seagate能够通过预测和隔离未通过校准的设备以及更好地计划所需的维护来避免新的成本支出。有了这些新的性能洞察,就可以完全避免不必要的新设备的采购。

成效

Seagate对数字化转型的高度关注使得他们能及时准确地了解制造过程并采用可靠的预测性维护方案,实现在全厂范围内监控每个过程变量的变化,从而避免了资源浪费、设备报废和劳动力重新分配带来的成本损失和运营效率低下,最终节省了数百万美元。