- 01/05

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

机器视觉系统与深度学习技术相结合,大幅改进了轮胎回收与处理行业的检测流程与效率。

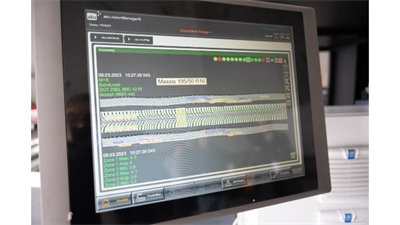

图1 TireTech公司的TRMS检测系统收集轮胎数据,以确定它们是否还有更长的使用寿命,或是需要重新利用

德国TireTech公司为轮胎回收和处理行业开发了一种人工智能轮胎检测系统。该系统使用3D技术扫描单个轮胎,并收集有关轮胎整体状况及其材料组成的数据。根据收集到的信息,以确定轮胎是否可以回收继续用在汽车上,或是处理成颗粒材料重新利用。

TireTech公司由机械工程师/企业家Karl Staudinger和Bernhard Brain于2019年创立。根据该公司官网的信息,Staudinger和Brain应一家自动化制造商的要求,为金属零件的检测和分拣设计了一套解决方案。然而,在一次旅行路上,当他们在加油站停车时,他们开始思考如何检测和处理轮胎,以及是否可以为轮胎开发类似的检测和分拣方案。他们随后的研究发现,轮胎处理都是手动完成的,非常耗时,平均每个轮胎需要大约两分钟的时间进行处理。

Staudinger和Brain决定成立一家新公司,目的是开发一种用于测试和处理轮胎的自动检测系统,该系统不仅对用户友好,而且可以收集轮胎的所有重要信息,然后对这些信息进行记录和评估,以确定哪些废旧轮胎依然可以重新使用。

重复使用轮胎有助于解决环境问题。根据TireTech的研究,在欧洲,每年将产生320万吨的废旧轮胎。

TireTech系统的目标用户是轮胎回收和处理公司。TireTech指出,自动化流程不仅有助于实现环境目标,而且比手动检测和分拣流程效率高得多。平均而言,操作该系统只需要1名员工,而手动流程需要2~6名员工。而且TireTech系统的检测速度很快,每小时可检测多达360个轮胎。

寻找解决方案

TireTech最初建造了一台机器,用于测试和评估轮胎的胎面寿命、尺寸和品牌。然后,在确定系统需要收集更多信息后,他们补充了更多的规则与标准来检测单个轮胎,例如是冬季轮胎还是夏季轮胎?负载可能性是多少(道路指数)?使用轮胎行驶的速度可能有多快(速度指数)?轮胎是否具有增强的侧壁(爆胎指数)?或者轮胎是否由粘合剂化合物(采用ContiSeal技术的轮胎或ContiSilent静音技术的轮胎)制成?TireTech公司项目经理Marcel Staudinger表示,他们在2020年完成了这套检测系统,尽管相关的检测工作仍在进一步改进和调整。

图2 TireTech TRMS检测系统可以针对几乎任何设施进行定制和配置

检测系统剖析

Staudinger介绍说,TireTech公司开发的检测系统,从一个坚固的钢制外壳开始。为了方便检测,系统通过传送系统将轮胎输送到机器的中心,然后将轮胎水平放置在球形盘上。球形盘稍微抬升,以便系统对轮胎进行扫描。将3D三角测量相机移动到拍摄位置,轮胎旋转,相机同步扫描。为了对轮胎进行全方位扫描,扫描必须在轮胎旋转的同时进行。

TireTech公司高级销售经理Armin Jehle透露,该系统可以由轮胎处理公司的1名员工操作和监控,他可以在机器的监视器或远程计算机上查看检测结果。Jehle补充说,根据客户的需求,轮胎可以手动放置到传送带上,也可以自动放置。

Jehle说,使用三台3D相机扫描轮胎,每台相机都配备了C62040激光三角测量传感器和激光器。激光三角测量,通过计算连续的角度来确定距离。在轮胎检测过程中,激光三角测量确定了轮胎的轮廓,从而使扫描能够测量轮胎的高度、形状和体积,以及轮廓误差和其他此类缺陷或异常。

扫描用的3D相机由Automation Technology公司提供。为了进行扫描,一台相机位于轮胎侧壁上方,另一台相机位于轮胎侧壁下方,第三台相机用于测量胎面深度。

Staudinger说:“唯一的光源来自相机。相机将激光线投射到轮胎上,然后由相机进行测量。根据测量到的数据,系统会生成轮胎的3D图像,然后使用软件读取和显示轮胎上的特征。”

Staudinger指出,选择AT C6 2040传感器是因为它们具有高扫描速度(34kHz时的扫描速度高达每秒2048像素)、高分辨率(2048×1088像素)和高动态范围(90dB)。

AI实现的机器视觉软件

Staudinger说,TireTech公司设计了这台机器并开发了原型。TireTech与AKU Automation公司的机器视觉专家进行了合作,后者为该系统设计并测试了相机和AI技术。

图3 AKU Automation公司开发并调整了用于为该系统开发AI技术的软件

AKU Automation公司大客户经理Christian Merten说,在这个项目中,团队使用了Bressner公司制造的计算机。

“我们使用的计算机速度非常快,当然价格也比较贵。”Merten说,“选择什么样的计算机,主要依据我们需要搜索的神经网络和神经网络相关功能的数量。”

Merten说,该团队还创建了一个巨大的图像数据库来训练AI模型,从而用模型评估轮胎特征。为此,团队使用了MVTec公司的Halcon Deep Learning Tool软件和AKU公司的visionManager软件。

“visionManager是我们的前端,”Merten说,“Halcon软件是一个视觉库,它为我们提供了的不同工具,来创建和编写应用程序。”每个检测特征都建立了独立的神经网络,例如DOT信息、制造商和轮胎尺寸等。

Merten说:“由于轮胎制造商使用不同的符号大小和形状,因此系统必须学习这些图像。AI算法将这些图像存储起来,并使用AI软件将图像分配给系统自己生成的各种检测结果类别中。”

相机拍摄轮胎的照片并将其发送到计算机,然后算法访问图像数据库,并可以快速分配检测结果。“我们在TireTech的检测机器中安装了带有显卡的高性能计算机,该检测机器可以访问计算机内的神经网络。我们没有使用外部云,但胜任工作完全没问题。”Merten介绍说。

挑战

该团队克服了对含有字母和数字信息的内容进行解读的挑战。有许多轮胎制造商并不是都将字母和数字信息放在轮胎上的同一位置。

因为所需要的信息通常只放在轮胎的一侧,而且,如上所述,不一定每个制造商都将字母和数字信息放在同一个地方。所以,为了解决这个挑战,团队在轮胎壁的上方和下方都放置了相机。

前景展望

任何这样的高端机器视觉系统开发,都可能是一项复杂而耗时的工作。但总的来说,这套轮胎检测系统已经实现了TireTech的目标,即提供一种更快、更准确且环保的方法,对旧轮胎进行检测和处理。

目前该系统已上市,适用于从小型回收作业到大型生产线的各种作业场合。事实上,自2022年以来,TireTech公司已经交付了三套该系统,其中两套用于荷兰的回收设施处理站,另一套在德国;还有另外五套系统计划在2023年晚些时候交付和安装。

Staudinger表示,大多数客户使用的主要应用程序集中在自动分拣或检测/数据收集。事实上,该系统还有其他可用选项。例如,一些检测系统可以配备2D相机扫描轮辋内部以获取轮辋尺寸和物品编号等信息,并检测轮辋的损坏。但Staudinger也表示,该应用仅在轮组存储和车队管理情况下才需要。

TireTech公司正在开发一种具有AI支持的小型手动测试站,他们希望在2023年底前将其推向市场。这种方案适合非常小的业务,如汽车修理厂或轮胎经销商。

“我们可以自豪地说,今天我们可以提供一个功能齐全的系统。通过不断深入的研发,在未来,我们可以通过先进的技术继续改进和扩大这套工艺流程和业务。” Staudinger总结道。

(文章来源于搜狐网,如有侵权,请联系删文)