- 06/17

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

汽车产业正在面临一次深刻革命:从传统燃油式汽车向新能源智能汽车变革。根据国际能源署IEA发布的《2023年全球电动汽车展望报告》,2022年全球电动汽车销售超过1000万辆,2023年将增加35%,总量占据乘用车市场的18%。同时,中国汽车工业协会的统计数据显示,2022年,我国新能源汽车销量达到688.7万辆,同比增长93.4%,连续8年增速全球第一。截至2023年12月底,我国新能源汽车保有量达2041万辆。在乡村地区,新能源汽车渗透率从4%上升到了17%。新能源汽车的高速发展,也推动了电驱动系统的变革。

电驱动系统

电驱动系统作为新能源汽车的核心部件,对于汽车的动力、经济性、舒适性、安全性以及汽车寿命都有着重要影响。在电驱动系统中,作为核心的驱动电机的性能,很大程度上决定了整车的性能。

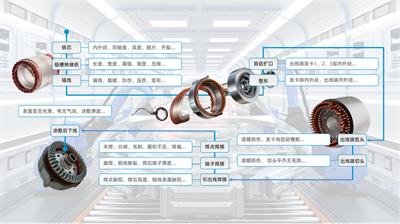

驱动电机由定子、转子、线束、壳体及轴承等构成,根据定子铜线绕组形状的不同,驱动电机又可分为圆线电机和扁线电机。

一般圆线电机的槽满率为50%左右,而扁线电机的槽满率能达到70%以上。槽满率的提升,意味着在定子槽空间不变的条件下,可以填充更多的铜线,进而能通过更大的电流,产生更强的磁场,最终提升功率密度。

电机的功率密度直接影响着汽车的续航效果,有数据表明:同等体积下,扁线电机持续动力输出的能力,要比圆线电机提高大约20%-30%。因此,体积更小、重量更轻、功率和能量密度更高的扁线电机,正逐步成为市场主流。

随着中游制造商扩产加快、各主流车企切换扁线电机意向明确,扁线电机在电动车市场的渗透率加速提升,预计到2025年其市场渗透率将超过90%。

然而扁线电机的制造工艺复杂、设备要求高,而电机的质量又关乎消费者的生命安全,因此质量检测成为了至关重要的一道工序!从定子、转子的生产线,到整机的装配线,每个环节的检测要求不同、难易程度不同,加上人工检测的不稳定性,企业正寻找全新的解决方案以保证稳定的生产质量。

电驱动缺陷检测面临的难题

电驱动全工序检测需求复杂多样:驱动电机繁多的组件与工艺环节,每种检测内容和检测类型的要求各不相同,种类繁多;人工检测成本高、效率低:产品形态复杂、材质综合,人工目测或视角受限、或判断困难,造成漏检、复查率居高不下;对缺陷判定标准统一性低:缺陷形态各异,对检测的要求不一,凭经验判断且无法实现精确数值定义;质量数据汇总难度高:各种缺陷数据不能量化,难以快速发现制程问题,也无法为工艺优化提供数据支撑。

全面检测覆盖电驱动生产全工序

全面的检测系统是企业质量的保障。扁线电机对产品的一致性、稳定性要求很高;而繁多的组件与工艺,使各零部件在生产与组装过程中,极易产生各种偏差与缺陷,包括翘片、开裂、破损、变形、焊接不良、铁芯端面划伤、尺寸不合格等问题,严重影响良品率与成品质量。

面对检测工序的检测要求各有不同,检测场景多样而复杂,微亿智造依靠自研的深度学习算法,对电机多个核心工序上的缺陷进行快速理解和快速评估,结合项目落地应用形成的行业Know-How,将电机行业全工序检测需求沉淀为系统化的视觉检测方案,从电机定子、转子的生产过程检测,到驱动总成、电控总成的FQC终检,涵盖外观、焊接、尺寸等检测类型,实现电驱动工序视觉检测全覆盖。

高效垂类算法模型,重大缺陷0漏检

基于对电驱动系统生产过程中材质及工艺的底层理解,微亿在电驱动关键生产环节检测方面,均积累了相应的算法模型,并在实际落地过程中不断进化学习;采用领先的自研光学方案和视觉感知算法模型,行业通用缺陷种类均能识别,全面覆盖每一个点位,进而实现驱动电机的全检,做到缺陷0样本检出。目前0.03mm的成像精度、0.1mm的检测精度,可实现功能性缺陷及重大缺陷0漏检。

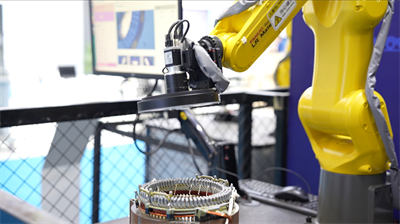

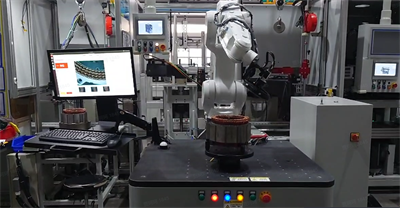

高精度快速检测,自动匹配产线速度

整个电驱动的自动生产线,一直对产能和效率有着极高的要求。微亿智造自研的超高速下的运动控制与手眼协同控制算法、多机械臂协同控制算法,能够在适配产线速度的同时,确保机械臂在高速运动过程中做到高稳定性清晰取图。目前末端线速度最高1000mm/s,每点位拍照、图片处理仅需0.3s。

灵活柔性应变能力,切线换型无压力

燃油车时代,一款产品全新换代需要5-6年的研发周期,而到了新能源汽车时代,这一周期被压缩到12-16个月,而与之相对应的灵活的生产线应变能力,成为企业未来的竞争优势之一。

微亿智造全面的电驱动检测系统,不仅可以满足工程化复制交付;同时,通过预设拍摄轨迹和配套算法模型,结合柔性机械臂的平台框架,可实现大兼容和秒级切线,帮助客户产线换型无压力。

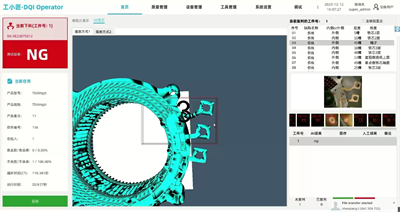

缺陷数据根因分析,优化生产过程

微亿智造自研的DQI系统,通过3D缺陷复原和2D图像缺陷定位功能,例如“伤线-产品外侧-45槽-端子”等信息,对缺陷进行精准定位,再通过生产数量、缺陷数量、占比和良率等生产数据统计分析,生成数据报表,进而准确地推演出每个工艺段、每个工序的生产质量,并做出针对性的优化指导。面对突发的密集性缺陷,系统也能及时警报提示,对相关工艺段进行检修。

建模分析助力工艺迭代,快速提升新品良率

在新品试用阶段,通过质量数据的建模分析,帮助生产商提前获得在电驱动生产中更多、更全面的工艺信息,从而加速工艺迭代、降低时间成本,同步保证了极高缺陷检测率,更快拉升新品良率、更早推向市场,从而让企业在灵活应对不同类型产品生产方面,保持持续竞争力。

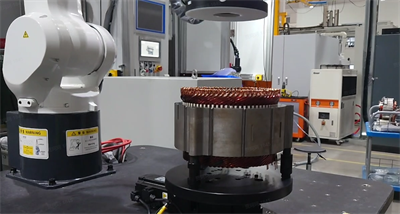

极具挑战性的焊点缺陷检测

扁线电机焊接,是扁线电机工艺中最关键、也最具挑战性的环节之一。扁线电机焊接对节拍、焊接质量、稳定性都具有极高的要求,尤其是确保良好电接触的定子端部的焊接工艺。由于焊接都是基于高温熔化方式,因此容易受到环境、技术等多方因素的影响,如果工艺参数选择不当,会损伤扁线焊点周围的漆膜,从而导致绝缘漆膜可靠性下降。因此,在焊接完成后,需要通过严格的检测来确认扁线焊接的质量。

以一台8极48槽8层波绕扁线电机为例,平均每槽4个焊点,整个电机共192个焊点;且每个焊点又有不同的面,焊点数量多,范围广,想要一次性完成检测难度极高。微亿智造焊点检测解决方案,通过对定子焊点的内侧、外侧、左侧、右侧、顶部,共计5个方位进行拍摄,全方位实现电驱动焊点缺陷检测全检。

焊点缺陷类型有缺焊、偏焊、焊缝熔深高度不足等问题,加上焊点小且多,肉眼检测的漏检率、误判率高,这些都是行业存在的普遍难题。微亿智造领先的自研光学方案和视觉感知算法模型,在电驱动焊点检测方面可以做到成像精度0.03mm ,检测精度0.1mm。保证重大缺陷0漏检,最大程度阻止了不良品进入后面的工序。

扁线电机的自动生产线,对产能和效率的要求都很高,一般要达到60s/pcs~150s/pcs。微亿智造焊点检测解决方案,采用工业6轴机械臂,搭载高速飞拍成像技术,末端最高线速度达1000mm/s。这种非接触式无损检测,几乎可以完全替代人工,实现大兼容和秒级切换,并且检测速度还可根据产线焊接速度进行调整。

在焊接过程中,缺陷数据统计可以很明显地体现出焊接产生的问题及背后的原因。通过微亿智造自研的DQI软件系统,不仅可以通过焊点缺陷数据统计,分析反馈焊接制程问题;同时通过缺陷形态数据、缺陷空间位置及补焊机机械运动坐标,匹配对应的缺陷修复数据包,实现焊点的检测和修补闭环。

新能源汽车生产应用实例

某公司系新能源汽车驱动电机、微电机及控制器、汽车控制系统领域的领军企业,其中扁线电机方面,对组件的工艺、精度和质量要求也更高,迫使检测在速度、精度、准确度、稳定性等方面达到相匹配的水平,才能保障电机的质量与生产效率。然而在检测方面却面临着行业普遍存在的难题——传统的人工检测难以一次全检所有的缺陷类型,需要人工二次复检,不仅浪费人力,更难以达到自动化产线的效率要求。

面对各检测工序的产品材质及缺陷的种类不同,需要收集不同的缺陷样本进行训练。基于对电机生产过程中物料材质及工艺的底层理解,面对短时间样本量少的难题,微亿智造得益于在工厂现场积累的丰富产线数据,提出一系列针对各种产线数据的域迁移方法,使得同等数据条件下的模型泛化能力更强、且指标更高。基于大模型域迁移和数据与知识融合推理的外观缺陷检测方法,能够缓解缺陷数据少、且分布不平衡对检测性能的影响,并在项目样本需求量减少70%的情况下,平均检测准确率仍然能够达到95%以上,综合漏检率<0.5%,并快速匹配不同工序的检测标准和效率,大大缩短了新品量产上市的时间。

通过工程化交付,不仅为该企业节省了大量的人工成本,而且对部分检出缺陷可实现智能修复,不仅保证了客户高质量出货的需求,最大限度阻止不良品进入下道生产工序,提升二次良率,降低了总体生产成本。同时通过精准的检测和及时处理,帮助企业建立了完善的质量控制体系,加强质量监管和追溯,优化生产工艺,从而保持整个电驱动产业链处于高制造水平。

结语

作为电驱动检测赛道上的先行入局者,微亿智造电驱动智能检测解决方案凭借自身核心技术,快速覆盖了多家行业龙头企业,协助企业在转子、定子、驱动总成、电控总成等电驱动系统生产环节,实现全方位质量管控,助力车企打造集成化、数字化、智能化的电驱动智造新模式。

此外,在新能源汽车后处理修复工序环节,微亿智造成熟的机器视觉解决方案也在电池壳、一体化压铸、后视镜等生产线落地应用。

(文章来源于互联网,如有侵权,请联系删文)

- 上一条:3D视觉在尺寸与缺陷检测中的价值体现

- 下一条:锂电智造新模式,驱动新质生产力发展