- 09/20

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

一、开异智能荧光片晶圆AOI设备

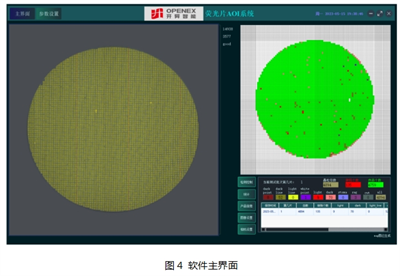

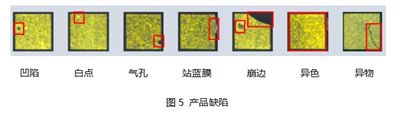

由开异智能完全自主研发的荧光片晶圆AOI设备,能够替进口设备,实现对蓝膜上切割后的荧光片外观缺陷进行全自动检测,其中缺陷类型包括:异物、气孔、凹陷破损、白点、崩边、污渍、裂缝等。

检测产品如下:

产品类型多,每个荧光片的尺寸最小达到0.25mm x 0.2mm。圆环的尺寸包括6寸和7寸两种,均可适用。分布在蓝膜上的荧光片,位置偏差(与圆环中心相比)达15mm,即可能是60-115mm这个范围。

设备外形如下:

二、设备功能

实现产品的全自动上下料,至少满足4小时以上才补料一次;无需对产品进行定性,即圆周任意方向摆放;规格范围内的产品全部兼容;对设备检测出的NG Die需要进行物理标识(肉眼可见的标识),打墨点的方式;同时也在生成的Map图上标记,OK为绿色,NG为其它颜色(定义10种缺陷类型,即10种颜色);生成完整的成像图片,即把拼接后的图片进行呈现,方便工人复判和记录。

三、设备特点

自动上下料,一次叠放圆最多达300个,满足6-8小时的连续检测;兼容4吋到7吋的扩晶环,所检晶粒可细到10微米;检测速度:15000颗晶粒的7吋圆环,每小时可检12个;喷墨标记,不良的晶粒可即检即标;NG点喷码标记速度大于10k/UPH;生成的MAP图可直接用于下游封装设备读取,方便快捷;设备在无尘室使用,配置了FFU,保证了设备内部空间的洁净度要求,同时也避免了产品的二次污染。

四、操作界面

4.1.设备电气控制操作界面一览

包括左右分度盘的控制,每个运动轴的控制(产品搬运轴,产品定位轴,相机定位轴)。

4.2.软件界面一览

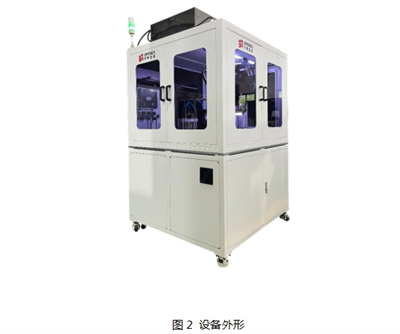

软件界面包括了主界面和参数设置,这里介绍一下主界面。

左侧是原始成像拼接图片,为实时显示,可放大和缩小进行细节查看。

右上方显示的是系统生成的Map图,实时显示,同时与Map图的文本文档格式文件相对应。有时候需要人工复判,则人工通过查看拼接成像图片,与Map图进行比较。

右下方的不同颜色进行区分不同缺陷类型,并且可以统计相应的数量,方便后期工艺分析。同时在Map图上点击对应的NG Die时,可以很方便的查阅实物图,左侧成像可以自动快速定位。

五、检测难点

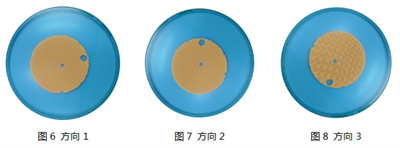

产品来料是圆周方向无方向定位的,但正反面是确定的,该设备并没有通过机械电气装置进行旋转二次定位,而是直接通过算法实现自动定位的。即利用了荧光片的直边段进行自动寻边定位,这样找到XY方向和设备的XY轴方向对应。随机方向如下图示意(方向1、方向2、方向3)。

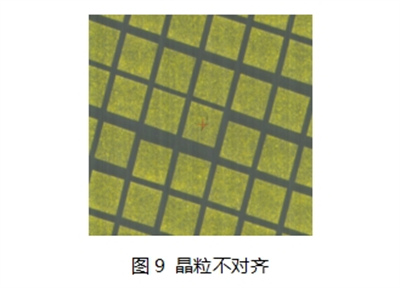

2、 图片分割的问题。事实上,即使通过算法XY找正之后,每一行每一列也并不是非常理想均匀阵列,这和产品生产工艺有关系。在扩晶的工序中,就会导致是不对齐的,如下图。

圆环粘连问题。同样受制于扩晶工艺的影响,圆环堆叠在一起,会出现粘连的问题。这个时候靠人工预先分离处理,在实际执行过程中是行不通的。必须在设备上考虑实现对圆环强制分离,保证每次机械手只抓取一个圆环。开异智能的机械工程师在这方面做了多次尝试,最后设计了一个非常有效的机械剥离结构。

对NG Die进行物理标记,效率要达到10K/UPH以上,大约是1秒要实现3个以上的点位移动和打点,这个对开异智能的软件工程师和电气工程师提出巨大挑战,也是经过了多次程序上的迭代,达到了这个效率。电气上对直线模组的加减速过程优化,软件上对轨迹路径的最优化等。

缺陷检测结合了传统算法和深度学习算法。如崩边的缺陷,则用传统算法来检测。像其它凹陷、白点、气孔、站蓝膜、异色、异物等缺陷用深度学习算法来检测。