- 05/26

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

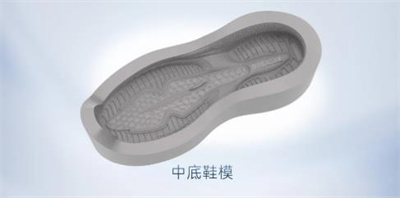

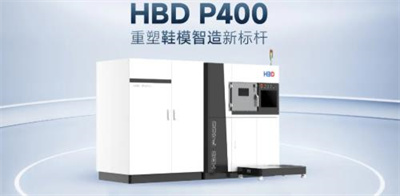

随着鞋业盛宴CISMA2025即将举办,预示着制鞋行业正通过技术创新,在造型设计、鞋模制造、智能裁剪、前后帮、流水线等,每一道工序都在实现“智能升级”。装备升级、工艺突破、智能排产等新质生产理念已深入注入鞋业领军厂家,金属3D打印工艺的深度应用逐渐成为鞋业领域设计、制造、效率突破瓶颈的关键之一。在这一转型浪潮中,模具作为制造链的核心载体,其技术革新成为驱动行业进阶的关键。铝合金3D打印技术凭借轻量化、高效热管理及复杂结构一体化成型的优势,正逐步颠覆传统模具制造模式。然而,如何突破铝合金材料在精密纹理成型中的技术瓶颈,实现效率与品质的双重跃升,仍是行业亟待攻克的难题。作为金属3D打印领域的先行者,汉邦激光深谙产业变革逻辑,以HBD P400金属3D打印设备为核心驱动,通过六激光协同智控与全自动工艺链的创新,不仅攻克了铝合金精细纹理的成型挑战,更以智能化生产体系推动行业向高效化、可持续化的未来加速演进。

铝合金鞋模轻量化时代的机遇与挑战

市场选择驱动力

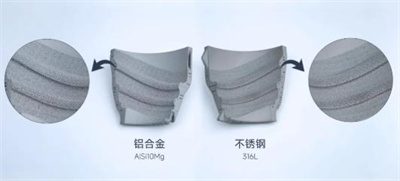

轻量化革命:铝合金密度仅为不锈钢的1/3,降低传统机床设备负载50%,提升产线周转效率;热传导王者:铝合金导热系数达150W/(m·K),比不锈钢快3倍,注塑冷却周期缩短40%,单日产能提升25%;

成本效率双赢:材料成本节约30%+复杂结构一体化成型,减少CNC二次加工工序。

技术突围焦点:熔池失控:低熔点与宽熔池导致精细花纹结构成型差;纹理落差:侧墙粗糙度较不锈钢差距显著,影响纹理清晰度。

HBD P400铝合金的精密纹理革命

随着消费市场对轻量化与高精度需求的升级,传统铝合金3D打印因熔池失控、纹理落差等瓶颈,难以满足高端鞋模的严苛标准。汉邦激光HBD P400汉邦激光以“智能硬件+工艺数据库”双驱动模式,重塑铝合金精密制造的边界:

1、全封闭智能粉末循环系统:高效生产与洁净保障

HBD P400创新搭载全套封闭式吸、筛、送粉末处理系统,结合长效多级净化模块,实现粉末回收、筛分、输送全流程自动化闭环管理。为铝合金鞋模的高强度、持续性批量制造提供坚实保障。

2、自动拼接技术:精准成型,突破精密纹理极限

依托高效稳定的铺粉供粉系统与多激光协同智控技术,HBD P400通过自动拼接一体成型工艺,将拼接精度达±0.03mm,消除传统分体拼接导致的错位风险。内置成熟的鞋模专用打印工艺参数库,可一键调用适配不同复杂纹理的优化方案,从根源解决铝合金“易塌边、难控形”的行业痛点,实现复杂纹理的高效精准复刻。

3、高效智造平台:多激光协同与全参数集成

HBD P400配置六/八激光灵活组合,通过工艺-设备-材料的深度协同,系统可自动优化激光功率、扫描路径等核心参数,结合封闭式全自动粉末循环系统,真正实现“高效率、高强度、高质量”三位一体的批量化生产目标。

4、HBD AMES X:智能化管理驱动规模化生产 在鞋模制造向多设备集群化生产演进的过程中,传统管理模式正面临数据孤岛、响应滞后与资源错配的多重挑战。汉邦激光推出HBD AMES X智能化管理平台,通过物联网技术无缝整合订单、生产、物流等中间多个环节,实时监控生产数据并动态优化任务分配,实现设备负载均衡与资源高效利用。为多设备集群的规模化智造提供高效、低成本的可持续解决方案。

在工业4.0与消费升级的双重浪潮下,鞋类制造业正经历从“规模驱动”向“价值驱动”的深刻转型。这一进程中,模具不仅是产品成型的载体,更是品牌技术实力与市场响应速度的核心象征。汉邦激光深谙产业变革逻辑,以HBD P400智能金属3D打印系统为支点,突破铝合金精密成型的技术天花板,重新定义“效率、品质、可持续”三位一体的鞋模智造新范式。