- 07/29

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

圆柱形电池CID外观检测

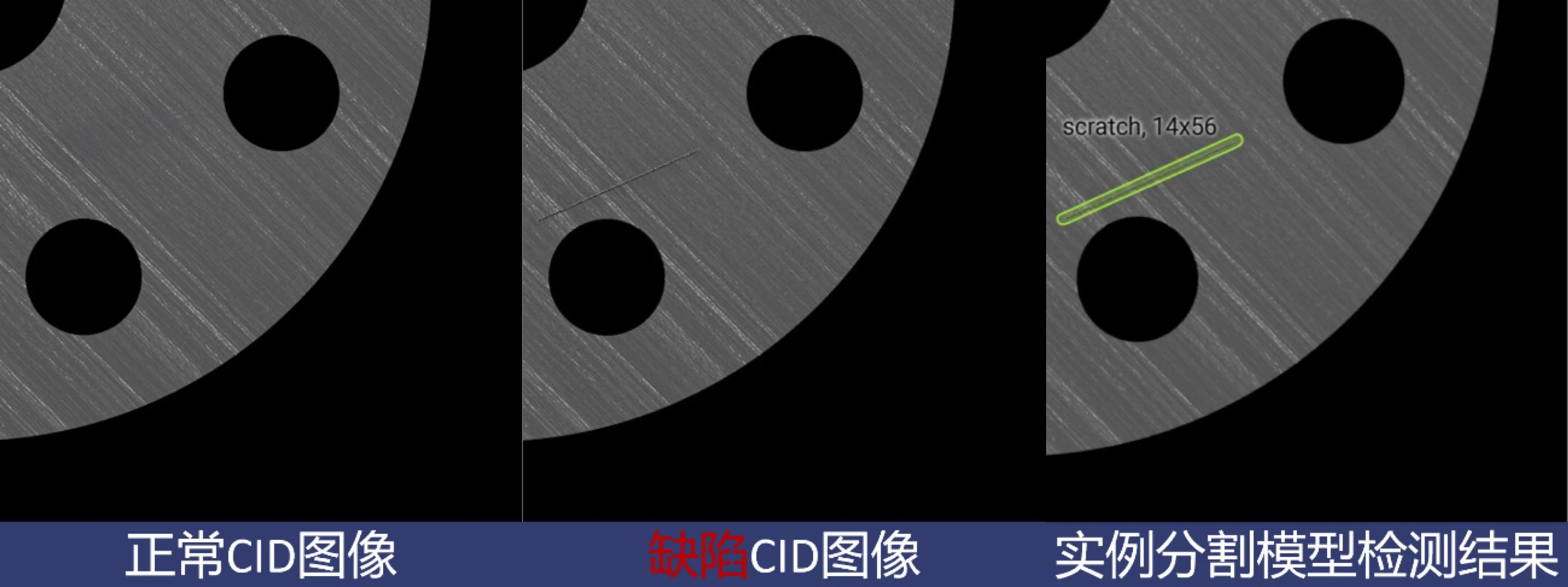

对圆柱形电池安全装置——电流中断装置(CID)表面的划痕和凹痕进行了检测。尽管面临金属材料反光以及缺陷尺寸微小等难题,但仍开发出了高性能的检测模型。

1. 现场情况:CID在圆柱形电池中的重要性

在圆柱形电池中,电流中断装置(CID)位于顶盖和正极极耳之间。当电池内部压力异常升高时,CID会膨胀,断开电路,切断电流,并将气体释放到外部。本质上,CID是防止电池起火和爆炸的最后一道安全防线。一旦CID启动,就表明电池处于危急和危险状态,此时电池便无法再使用。

CID的缺陷通常表现为其表面的划痕或凹痕。如果组装了有缺陷的CID,电池的安全功能可能在紧急情况下无法正常启动,或者内部金属可能会刺穿电池电极,从而引发火灾等安全事故。此外,如果CID性能变弱,即使在正常压力下也可能出现故障,导致电池无法使用并出现性能下降的情况。

具体现场情况——某电池CID制造商(C公司)

C公司专门为圆柱形电池生产电流中断装置(CID),每月为各大电池制造商生产数百万个CID。通常情况下,CID不会直接运往电池制造商(电芯制造商),而是通过合作伙伴公司(模组或电池包制造商)或电池制造商的零部件采购部门进行交付。最终,在电池顶盖组装过程中,CID会被集成到圆柱形电池中,随后产品在发货前还会进行额外的安全检查。

C公司的生产线包括几个关键工序:冲压、焊接与组装、电气特性测试以及最终的外观检查。通过精确冲压,铝制顶盖和内部金属部件得以成型,然后进行激光焊接和组装,制成成品。由于CID对于确保电池安全至关重要,公司在整个生产过程中实施了严格的质量控制措施。

公司会在冲压后和焊接前对CID的内部金属部件进行外观检查。最初,公司依靠人工目视检查,但最近通过引入视觉检测系统减少了人工检查员的数量。然而,由于某些缺陷,如划痕或轻微的涂层瑕疵,仍需要人工检查,因此实现完全自动化颇具挑战。为了提高检测速度和质量,C公司正在逐步扩大基于人工智能的检测系统的使用范围。

存在的问题

由于之前的检测方法存在人为判断不一致的问题,有缺陷的CID经常被发货。结果,客户在电池组装过程中才发现缺陷,不得不再次进行电压和电阻测试以重新检查缺陷情况。这种额外的检查产生了不必要的成本,促使客户要求更严格的质量管理。

因此,C公司试图通过建立新的生产线来实现基于人工智能的质量检测自动化。公司最初采用了其关联公司的视觉检测系统,该关联公司在基于人工智能的深度学习检测方面有一定经验,但在现场部署过程中出现了几个问题。

· 检测精度低

由于金属材料具有反光性,且部件和缺陷的尺寸都极小,准确检测十分困难。这导致漏检和误检率都很高,使得有缺陷的产品被发货,或者无缺陷的产品被丢弃。

· 检测速度慢

之前的检测设备运行速度比CID的生产速度慢,难以实现在线检测。

解决方案

· 高性能自动深度学习模型生成

创建了分割模型并将其应用于检测设备中,通过逐像素检测,确保即便是微小的缺陷也能被精准识别。集成该模型后,检测结果始终稳定,不受光照反射的影响。此外,它能够毫无遗漏地检测出极其细微的缺陷,最终达到了理想的检测精度。

· 利用优化选项提升检测速度

在使用友思特Neuro-T软件进行检测模型训练的过程中,应用了速度优化选项,对模型进行了精简,使其性能更加高效,适合在线检测。这使得检测过程能够与C公司的生产速度同步流畅运行。

· 构建检测自动化系统

通过开发一个能自动评估缺陷产品可用性并剔除不可用产品的系统,提高了检测过程的效率和生产率。

(1)C公司CID生产线生产的产品由深度学习模型自动进行缺陷评估。

(2)被识别为有缺陷的产品会自动从在线生产流程中移除,并转移到单独的生产线。

(3)如果缺陷较轻微,被移除的CID会进行额外的内部安全检测,以确定其是否可用。若存在严重缺陷,自动化系统会立即将产品报废处理。

成果与效益

通过采用友思特Neuro-T的深度学习解决方案,C公司在CID检测中实现了高达99.9%的检测准确率,漏检率为0.0%,过检率为0.9%。因此,交付给客户的有缺陷CID数量大幅减少。

此外,检测速度达到了每单位0.3秒,公司的在线检测流程得到了显著改善。友思特Neuro-T的解决方案最初部署在新生产线上,如今已扩展到现有生产线。凭借高品质的CID产品,C公司获得了更多认可,现在不仅为现有客户供货,还为国内主要的电池制造商提供产品。