- 06/07

- 2018

-

QQ扫一扫

-

Vision小助手

(CMVU)

在系统中使用多台相机和光源照明配置来检查太阳能电池的位置和方向,并确定是否存在碎片、裂纹、断栅、墨渍污染等。

太阳能电池是将太阳光直接转换为电能的电子器件,光照在太阳能电池上产生电流,为了从电池中传输电流,电池上的手指网格收集电子并将它们传送到汇流条。

母线和手指网格通过在电池表面上的一系列线上丝网印刷导电油墨而制成。由于丝网印刷表面受到污染,屏幕受损或墨水量不足,这种打印过程可能导致线路损坏或丢失,从而导致电池产生的功率降低。一旦这些电池被丝网印刷,它们在烘箱中烘烤以硬化油墨,之后电池不能被重新修复以修复任何损坏的线。

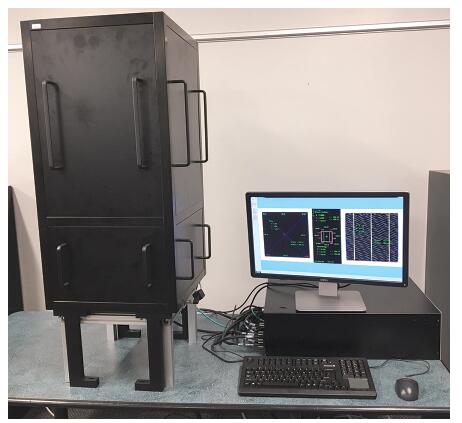

图1:为了检测光伏电池,公司开发了一种检测工作站,该工作站结合使用后部和前部照明,多台摄像机和公司自己的基于PC的SmartVision软件。

自动化工具系统开发了一种检测工作站,该工作站使用背面和前面照明,多台照相机和公司自己的基于PC的SmartVision组合检查太阳能电池表面软件(图1)。 在过去已经建立了较低分辨率的太阳能电池检测系统,但新一代电池正在细胞表面上使用较薄的“手指”。这需要更高分辨率的相机才能获得足够的分辨率,以检查手指在细胞表面的打印质量。

在这种情况下,最终用户需要在180×180mm的视野范围内的像素分辨率小于20微米。这需要9000×9000像素或更高的图像。

照明

太阳能电池每两秒钟以一个单元的速率被传送到传送带上的检测站。使用传送带下方的真空夹具使它们平放。四个摄像机的阵列每个都拍摄两个单元格的图像。第一组图像是用背光拍摄的,第二组图像是用前照灯拍摄的。

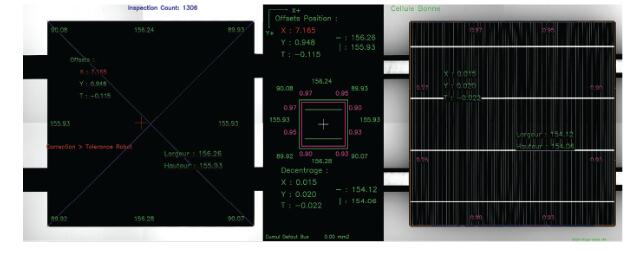

图2:使用安装在太阳能电池上方的摄像头系统,系统使用平面背光来确定单元的位置和方向,并使用离轴酒吧灯配置来检测任何母线间隙,墨渍和手指数量在电池片上。

DLP背光源位于传送带下方,并且一组漫射棒灯被定位围绕电池片的边缘。第一组图像仅通过背光照亮,用于定位单元的位置和方向,以及检测单元表面或沿着边缘的芯片的裂缝。

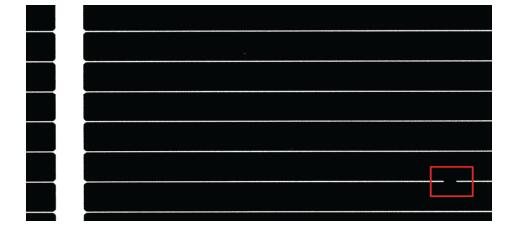

图3:通过背光灯照亮单元并将图像传输到主机后,必须验证单元的位置和方向,并检查单元是否存在边缘可能存在的任何碎片和裂缝。

第二组图像是在打开酒吧灯的情况下拍摄的。这些散射光在太阳能电池表面产生非常均匀的亮度。这突出显示了手指和母线对着电池黑色表面。检查电池表面是否存在可能存在于母线和手指的墨水中的间隙,表面墨渍以及太阳能电池表面上是否存在正确数量的手指。

为了拍摄背光太阳能电池的图像,系统中使用的摄像机安装组件采用了四台5120×5120 Camera Link摄像机,它们排列在一个2×2的网格(图2)。为了在180mm视场内实现每像素小于20微米的所需像素分辨率,有必要将来自四个摄像机的图像组合成一个10K×10K图像(100万像素)。为了允许位于成像系统下方的太阳能电池的位置发生任何变化,每个相机具有90×90mm(3.54“×3.54”)的视场。这是通过使用50mm氙2.8 / 50透镜实现的,其位于距太阳能电池表面205mm的距离处。

图4:为了分析每行墨水的每个像素的太阳能电池的间隙,厚和薄区域,使用红色条形光源对该单元进行成像。然后,ATS SmartVision软件使用一系列Dispense Tools分析每一行墨水的每个像素。

每台摄像机检查太阳能电池的一个象限,并将来自这些摄像机的图像通过Camera Link摄像机与计算机的接口传输到主机PC。 PC包含一对Radient eV-CL Dual Full Camera Link PCIe图像采集卡。

由于太阳能电池是紫色的,所以使用红光,因为它会被电池吸收并且对相机显示黑色。油墨在红光下具有高反射性,因此手指和汇流条线在拍摄的图像中以高对比度出现。

这也消除了细胞在白光下出现的“结晶”外观。 ATS设计并制造了定制照明罩,用红光均匀照射太阳能电池。

图像分析

将图像传输到主机PC后,使用自定义图像处理软件将四个单独图像“拼接”为一个大图像。使用定制校准夹具和ATS SmartVision软件与Matrox MIL库的组合,摄像机相互校准。每个太阳能电池产生两个完整的100像素图像:一个背光和一个正面照亮(图3)。

检测软件定位背光图像内的单元格位置和方向。 它还检查单元是否存在表面裂缝或边缘周围的芯片。 然后分析前照图像以验证细胞表面上的指状物和汇流条的完整性。 带有ATS SmartVision的定制成像工具用于检查墨水是否存在间隙,厚薄区域(图4)。

向检查的每个单元报告一组检查数据。 被拒绝的单元格被发送到拒绝通道并从下游处理中移除。 然后对通过的部件进行分类和分类,以确保最终的太阳能电池板在其电池阵列内包含一组平衡的单个电池,并且都在规定的功率容限范围内。

- 上一条:机器视觉缺陷检测在医药行业中的应用

- 下一条:玻璃容器刻度检测方案