- 06/04

- 2021

-

QQ扫一扫

-

Vision小助手

(CMVU)

据统计,2019年末,中国60岁以上人口比重已增至18.1%,16~59岁劳动年龄人口比上年减少89万人。劳动力资源的短缺与用人成本的持续攀升导致制造业陷入用人困境,倒逼着加速自动化的进程。

当前,国内工业机器人的普及程度并不高。一方面,因为机器人不好用。实际生产中,不同品牌机器人的示教方法、编程语言各异,对工程师要求极高;机器人的运动轨迹需逐点示教,不仅操作麻烦,还易受工况影响。工厂需要投入大量时间、财力、人力成本,才能让生产线正常运转。另一方面,工业自动化也催生了复杂多样的视觉需求,必须使用工业级的3D相机才能更好地完成任务。在不同的行业和应用场景中,对3D相机的精度、速度、外观尺寸,甚至防护等级都有不同的要求。

成立于2018年4月的如本科技,一直致力于结合机器人运动规划和3D视觉技术,核心团队在机器视觉领域拥有十年以上的研发经验,对机器人控制、规划等领域的技术和算法也有深厚的理解与丰富的实践经验。目前,如本科技的手眼产品已在汽车、3C、医疗、物流、工程检测等领域实现落地应用,与顺丰物流、安吉物流、东风日产、泰达机器人、利迅达、华建集团、鞍钢集团等行业头部企业达成合作。

近期,如本科技推出自主研发的“稳定易用,高性价比”的三大智能手眼单元,直击各行业中大量依靠人力的劳动密集型作业和生产环节,结合机器人轨迹规划控制技术和3D智能视觉进行“手眼”合作,让繁杂、重复的工作流程无人化、自动化,诠释“以科技之手眼,解放人之手眼”,助力产业智能升级。

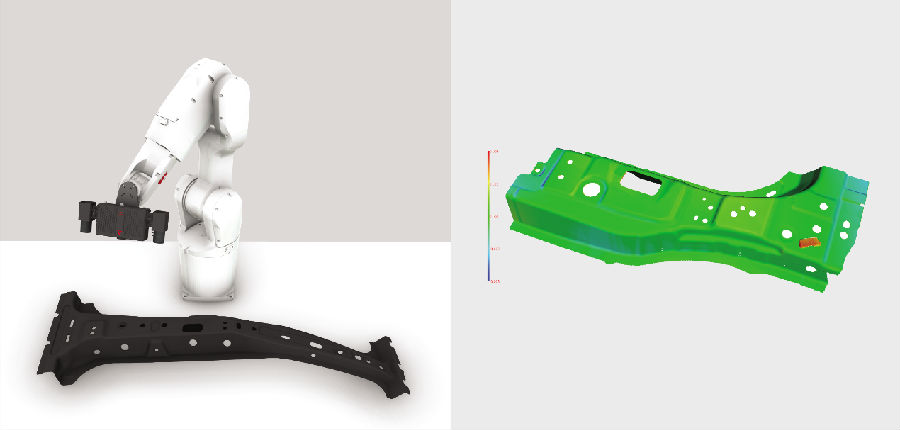

高精度3D视觉检测单元,节省90%以上人力

在汽车行业,钣金加工应用广泛。钣金件出厂前,对其进行精度测量是必不可少的环节。传统而言,该工作需由多名技术工人协同操作定制的检具完成,费时费力,且检具易损坏、难维护,还会面临成本增高的风险。

为解决这一痛点,如本科技研发出高精度3D视觉检测单元,能够自动对物体进行三维重建,并与工件的3D设计模型进行自动匹配、比对,输出检测报告,实现快速、高质量的自动化检测。该单元以如本科技的高精度3D相机RVC X2 为视觉载体,结合机器人路径规划技术,实现高精度三维重建,达到0.05mm圆孔半径和0.1mm边线检测精度。同时凭借纠偏算法,检测过程无需额外固定装置和贴点。整个检测工作可节省90%以上人力,从根本上提高自动化程度。

如本科技高精度3D视觉检测单元

这套高精度3D视觉检测单元还可应用于汽车车身整车检测、工装夹具自动化测量、3C零件自动化检测、逆向工程等场景。

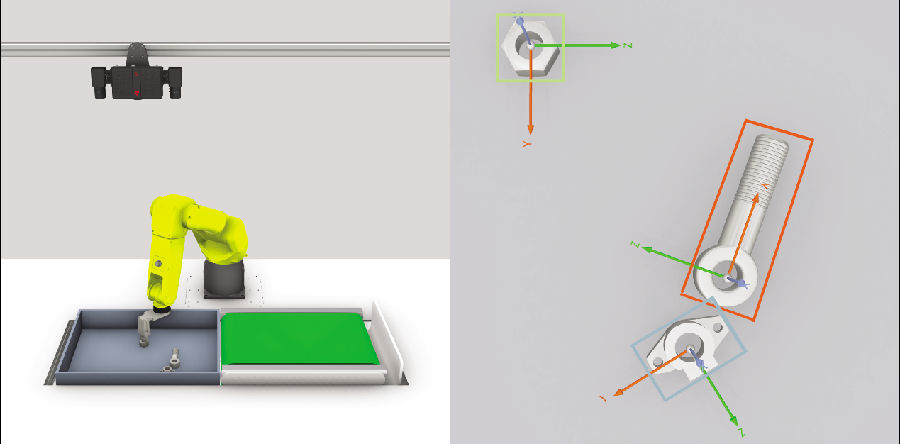

智能上下料单元,每天稳定码料超6500件

一辆汽车的生产通常涉及成千上万种零件,汽车配件供应商提供的每一种部件或系统也都会对应多种相关配件,在生产过程需进行取料装配。这项工作机械单一且繁杂重复,工人难免会因粗心或劳累造成缺料等异常情况。

对此,如本科技推出了一套智能上下料单元,可精准、高效地引导机械臂自动上料。该单元采用如本科技自研3D智能相机,可应对不同尺寸、形状、颜色和材质的零件,同时配合机器人规划与控制技术,能实现高达650件/小时的抓取效率,为企业降本增效。

如本科技智能上下料单元

此前,这套智能上下料单元已成功助力某顶级汽车零部件及系统供应商实现柔性化生产。除此以外,该单元还可用于发动机搬运,以及刹车盘等零部件、机床加工金属工件的上下料、麻袋码垛等生产环节。

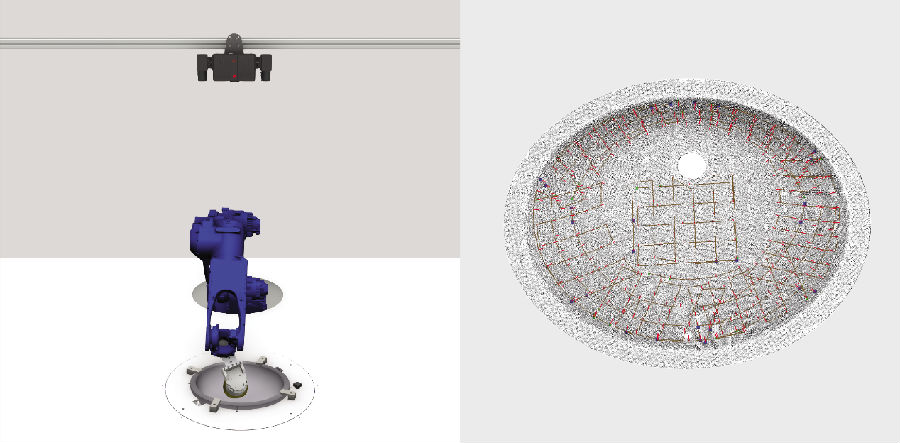

卫浴柔性打磨单元,调试效率提升4倍以上

卫浴行业有着大量的打磨加工需求。传统卫浴行业主要靠人工对陶瓷产品进行打磨加工,效率相当低下,且工作环境含大量颗粒粉尘,易诱发结膜炎、肺炎等职业病。又因为卫浴产品种类繁多,如果想使用机器人进行自动化升级,就会遇到机器人示教无法应对产品多样化、公差大的问题,需要专业的工程师和专门的夹具来实现。

如本科技针对以上问题,研发了基于3D视觉引导的卫浴柔性打磨单元,可大幅降低对工程师的专业要求,提高工作效率。在RVC X 3D智能相机的支持下,该单元可根据相机拍摄工件的高精度3D点云数据,自适应被加工产品的尺寸与位置偏差,无需专用夹具,有效降低综合成本;并凭借如本科技自研的机器人运动规划与控制技术,实现自动规划运动路径,生成机器人打磨轨迹,同时精准控制整条轨迹的速度和加速度。即便工程师经验不够丰富,也能快速高效地完成机器人任务部署。

如本科技卫浴柔性打磨单元

在机器人“手眼”的紧密配合下,这套卫浴柔性打磨单元可将调试工作的效率提升4倍以上。此外,该单元还可应用于卫浴喷涂、工件打磨等生产环节。

在科技日新月异的今天,依然有很多人在从事重复、枯燥、有害的工作。如本科技致力于通过智能手眼技术,推动工业机器人的普及和应用,大规模解放人之手眼,为工业自动化转型注入新动能。