- 08/21

- 2023

-

QQ扫一扫

-

Vision小助手

(CMVU)

8月14日,由涂装规划科创新孵化的前沿技术-面漆修饰线智能打磨抛光项目在试点长春基地整车制造三部涂装三(T99)车间举行SOP仪式,目前该设备已实现在30JPH的产线上批量应用,为国内行业首创,且代表了目前国内该制造技术领域最领先水平。规划总监余文超、长春生产党委副书记高启政、工艺规划部部长孙治国、整车制造一部部长吴晋等总监、经理及相关负责人出席了仪式活动。

涂装规划科的创新团队为规划创新孵化中心的项目实践做出优秀示范,增强了在先进工艺技术导入、内外部有效协同和项目合作模式创新探索方面的信心。

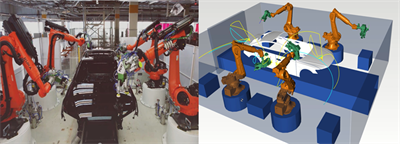

涂装漆面打磨抛光工艺是对缺陷检测系统提供的3D点云数据进行分析,而后利用智能轨迹规划软件在线生成修复策略,最后通过机器人搭载高精度柔性力控磨抛装备,实现对人工复杂作业的替代。

漆面的缺陷类型及成因复杂,且尺寸大小、深度、位置各异,操作稍有不慎就会导致衍生破坏,因此修饰线的技术人员需兼具熟练的操作技巧和丰富的经验,通常经过长期训练方可胜任,要实现这一工作的自动化替代难度极高:要攻克力的控制,保证微米级磨抛精度;配合智能磨抛控制软件,对车身表面不同位置的缺陷进行自动磨抛;积累建立修复策略数据库,根据视觉检测的缺陷信息智能匹配数据库中满足质量和节拍要求的最优工艺参数。

历时32个月,国内首个涂装漆面缺陷智能检测+返修系统完成从方案孵化到试点车间投入批量应用的全过程。早在2020年,涂装规划科即启动这一技术及工艺的研发,在整车制造三部涂装三车间就地取材,验证技术的初步可行性,同时整合部门间战略合作,评估质量的稳定性、全维度优化经济性及商务价格。2021年组织潜在供应商,在实验室经过数百轮测试,逐步夯实技术方案,同时引入视觉厂家,为缺陷数据输入奠定基础。2022年,虽受疫情影响,克服重重困难完成了发包及改造工作。

2023年春节,实现了缺陷检测与打磨抛光的设备联动,历经5个月的数据积累探索,成功实现了智能打磨抛光装备的批量应用,目前设备开动率达到99%,可实现修饰线77%的缺陷修复,人工替代率达到60%。项目可帮助试点车间降低人工成本、减少能源和备件消耗,单年降本超200万;降低整车返喷率2%;并贡献1项专利及2篇论文。

余文超和高启政携手为智能打磨抛光站揭牌,并参观检阅了设备状态及磨抛修复质量,对项目取得的成果及项目团队的付出作出高度评价。高启政感谢规划部对提升长春生产智能制造水平所提供的支持,表示将继续发掘该项目潜力,期待后续有更多支撑长春生产发展、转型的智能制造项目。余文超表示智能打磨抛光项目将在青岛等其他产地陆续进行推广,并把这项技术在一汽集团横展,下阶段也将在整个中国汽车行业进行分享。希望通过全员不懈努力,使一汽-大众智慧工厂项目日益精进、再结硕果。

在涂装车间、质量保证、控制部、采购等各部门,以及合作伙伴易思维和禹奕的通力合作下,目前该项目不仅被评为公司TOP C项目,更被作为标杆项目推广到一汽集团,参展集团高端论坛。

(文章来源于易思维,如有侵权,请联系删文)