- 01/29

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

为了进一步贯彻落实省委、省政府关于深入实施制造业首台(套)提升工程的有关要求,加大首台(套)政策支持和推广应用力度,更好支撑全球先进制造业基地和共同富裕示范区建设,华睿持续创新,以恶劣场景下的自适应智能机器人搬运系统项目首次位列2023年度浙江省首台(套)装备名单。该项目系统主要应用在副产品预冷库内,能有效助力企业实现高柔生产。

图1 华睿科技首台(套)项目获奖

客户介绍

M公司是一家专注于生猪养殖的综合现代化企业,其业务涵盖了饲料加工、生猪育种、生猪养殖、屠宰加工的整个猪肉产业链。

项目挑战

智能机器人搬运系统主要应用在M公司副产品预冷库内进行入库、存储及 出库作业,对于自动化设备来说,环境恶劣,运行挑战极大。

图2 副产品预冷库环境

预冷库为低温高湿的环境,在预冷库开门时,或者通风管道换气时,会因温差大形成雾气,干扰叉取型AMR导航定位。

肉食品经热水清洗后表面带有水渍,在静置过程中会慢慢渗出体液,且料筐、料架等载具均为镂空结构,混合液体不断渗往地面。即使有地漏也无法保障积水排净,所以地面基本处于湿滑状态,容易造成AMR打滑。

预冷库温度在0~5℃之间,为尽可能的控制能耗,预冷库空间有限;在保证库容的前提下,供AMR运行的通道紧凑苛刻,多车交汇难度大。

解决方案

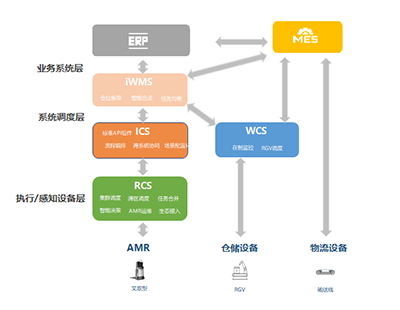

项目主要包含叉取型AMR、料箱式RGV等设备及iWMS、WCS、ICS、RCS等系统。经过用户的大力支持,华睿前、后端共同攻坚克难,成功实现在低温高湿的恶劣场景下全自动入库、存储、出库等流程,打造出一套软硬件结合的高效、精准、稳定的生鲜行业冷库解决方案。

整体架构如图3所示:

图3 副产品预冷库物流系统整体架构

客户业务层ERP主要实现产品信息的下发和接收,MES主要负责输送线的调度和产品信息的传递;业务层内还包含华睿的iWMS,主要用于预冷库内的库存管理和出入库的任务分配。

调度层包含ICS、WCS、RCS,ICS负责第三方系统的对接,WCS仓库控制系统,负责仓储配套设备的调度;RCS机器人调度系统,负责AMR设备的调度。

设备层主要由AMR、仓储配套设备RGV、物流设备组成。

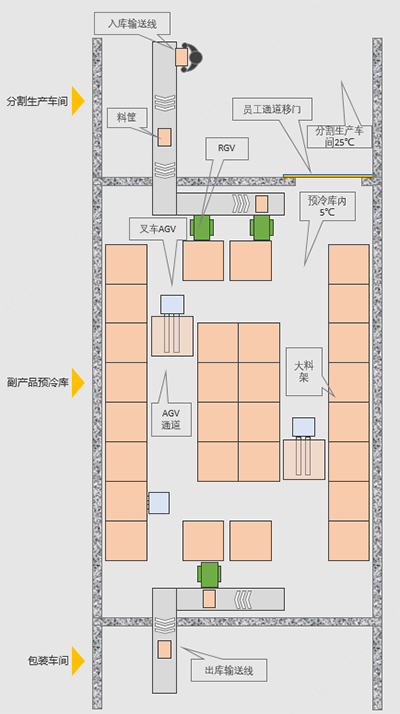

预冷库布局如下图4所示:

图4 预冷库布局示意图

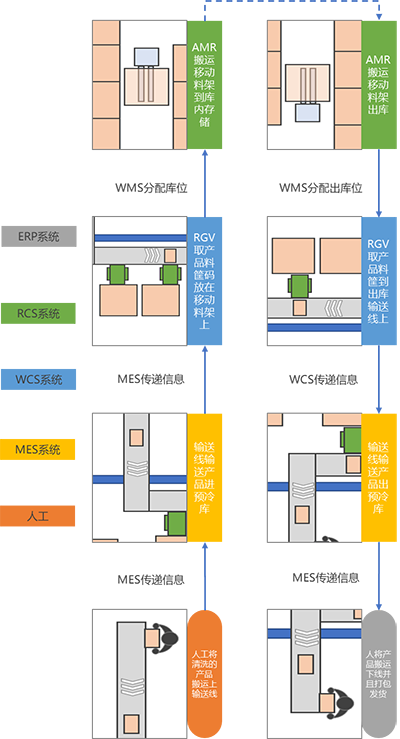

整体作业流程示意如下图5所示,其中各个系统模块分别承担了不同的内容。

图5 整体作业流程图

主要挑战项如下:

人工将清洗的产品搬运上输送线;输送线输送产品进入预冷库;RGV自动取产品料筐码放在移动大料架上;AMR将装满的大料架搬运入库内进行存储;当有出库需求时,AMR将装满预冷产品的大料架搬运至出库RGV处;RGV自动取产品料筐放在出库输送线上;输送线输送产品出预冷库;人工将预冷的产品搬运下线并且打包发货。

机器人关键技术突破

高湿高温差场景下导航激光自动雾气检测技术

项目发明了一种导航激光自动雾气检测技术,研发了雾气检测方去及装置,结合2D导航激光传感器,实现水雾强度检测和定位导航,提升了系统稳定性。

预冷库为低温高湿的环境,在预冷库开门,或者通风管道换气时,会因温差大形成雾气。形成的水雾会遮挡导航激光的扫描视野,导致激光扫描到很少的定位特征,甚至完全扫描不到定位特征,对导航定位产生了极大干扰。因此,需要对预冷库中出现大量雾气的情况进行检测,然后调整融合导航定位方案,避免影响系统稳定性。

采用复用机器人自身配置的2D导航激光传感器,实时检测环境中是否存在过量水雾,抑制水雾对2D激光特征匹配的干扰,并根据水雾强度自适应调整导航策略,提升移动机器人的定位鲁棒性,大大改善了预冷库内由于开关门或温度差而造成雾气时的系统稳定性。

高湿环境下的高精度取放货技术

项目发明了一种高湿环境下的移动机器人和货架精准定位技术,基于导航激光的库位与栈板点标定、自动货架偏移检测和单舵轮打滑检测技术,自动矫正移动机器人和货架的位姿,解决货物取放的对准难题,提高了系统的运行精度。

移动机器人在高湿环境中工作时,更容易发生打滑现象,影响运行精度及取放货精度。尤其是肉食预冷库场景,因食品安全要求,机器人叉齿表面使用平滑的不锈钢材质,而血水、油污导致货架与叉齿之间、轮子与地面之间极易发生滑动。因此,需要针对该现象设计高精度取放货方案,防止因打滑、点位不准等问题造成对接失败。

采用自动库位标定技术,能够同时准确识别计算多个库位的位置,提升实施效率;采用自动检测货架偏移技术,实时识别货架中心位置,对油水、加减速造成的货架滑动偏移自动纠偏补偿;打滑检测及自适应调整方案,在车体发生打滑后及时检测,并控制车体快速回到预定路径。提升了整个系统在高湿环境下的运行及取放货精度。

极窄通道多车路径规划技术

项目采用了一种AGV车辆路径规划方法,研发了极窄通道下多车协同路径规划和自适应技术,解决了冷库的极窄通道运行的难题,提高了调度效率。

在实际应用时,由于地面湿滑导致的车辆打滑等不可抗拒因素,或者人为干预机器人的原因,移动机器人经常会出现不在地图的拓扑路线上的情况,如果需要人为去恢复会存在操作麻烦的问题,而且会影响车间移动机器人自动化作业效率。

此外,在极窄通道中识别货物或者库位之后,因对接目标实际位置与理想位置存在一定偏差,也需要设备自主规划一条路径进行对接。因通道空间有限,障碍物信息、其它车辆的位姿信息,都会对路径规划提出挑战,需要让机器人在窄通道空间内具备自主路径规划能力。

采用先验的通道宽度地图、实时的激光传感器信息和其他设备的位姿信息,规划出一条无碰撞的、符合移动机器人动力学模型的路径,使得机器人能够在有限的通道空间内自主回到预定的轨道线上或者完成既定的自主规划任务,提供多车同时调度与规划的能力,极大的提升了工业环境下的多车作业效率。

项目效果

为了应对复杂恶劣的环境和比较高的存储节拍,整个系统在车体设计、异常处理、实施部署、高精度取放货、高效路径规划等方面做出了全面的创新性设计与优化。项目成功应用于M公司的6大厂区预冷库,实现产品入库、存储、出库的无人化与智能化,提高了出入库的准确性;提升了管理效率;降低了冷库的运营成本和管理成本;替代人工在低温高湿环境下长期作业,改善了员工工作环境。一系列应用效果收到了用户好评。

此次荣获浙江省首台(套)荣誉的自适应智能机器人搬运系统是智能化冷库管理的重要组成部分,不仅能促进智能化技术在冷库管理领域的应用和发展,更能推动冷库管理的数字化、智能化和自动化。