- 07/10

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

3D相机引导打磨是一种将机器视觉技术与机器人自动化相结合,应用于产品表面打磨/抛光工序的先进解决方案。

传统人工打磨有着质量不稳定、招工难、粉尘危害大、效率低下且成本高以及柔性不足等缺点。随着制造业对质量、效率和成本的不断提升需求,机器视觉技术的成熟,工业相机引导打磨项目可以解决传统人工打磨和早期自动化打磨的痛点,实现智能化、柔性化、高质高效的自动化打磨。

3D引导焊道打磨流程

1. 数据采集

将3D结构光扫描设备固定在焊道检测工位,扫描焊道的三维形状。生成焊道的高精度点云模型,清晰展现焊道的高度差、宽度和不规则区域。

2. 焊道检测与分析

使用算法对焊道的点云数据进行分析,识别需要打磨的区域。

3. 路径规划

根据点云分析结果,结合打磨工具的参数(如直径、打磨力等),定义打磨路径。确保路径精准覆盖高出或不规则区域,同时避免对周围无瑕疵区域的误打磨。

4. 打磨引导

通过控制器将生成的路径发送至打磨机器人。机器人根据3D数据引导,在焊道指定区域进行精准打磨。大帧科技利用自研3D相机的“眼睛”配合机器人的“手臂”,结合Tridivision软件的智能算法,实现 “看得清、打得准、控得好”,最终达到提升质量、提高效率、降低成本、保障安全、增强柔性的核心目标。大帧科技基于实地项目经验,基于Tridivision软件平台总结出一套3D引导打磨的软件标准化流程,并形成简单易用的软件模块,便于现场快速部署、缩短施工时间、提升打磨引导的工艺稳定性。

打磨引导功能模块特性

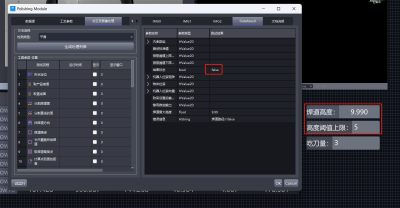

1. 高度上下限防呆机制

若用户在界面中输入的高度值超出当前焊道实际计算高度的允许范围,则该焊道判定为NG,并向机械手发送NG结果及报警信号。

高度OK

高度NG

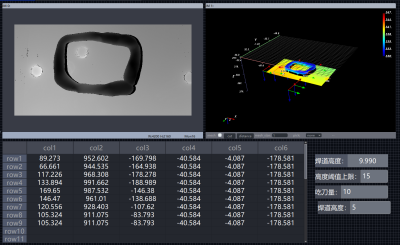

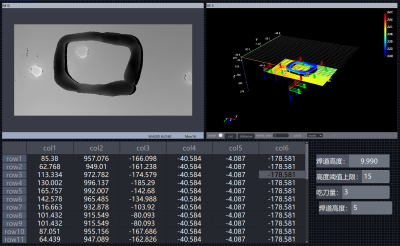

2. 依据吃刀量与焊道高度动态计算打磨轮数

系统基于当前焊道高度与设定的吃刀量,自动计算所需的打磨轮数,并据此生成对应的打磨路径轨迹。

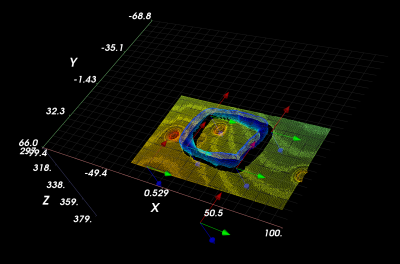

焊道高9.9,吃刀量10:路径总数6个

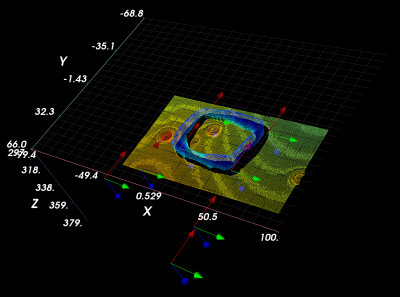

焊道高9.9,吃刀量3:路径总数24个

3. 单次拍照引导多焊道打磨作业

通过一次图像采集,输入前段焊道的高度信息,根据焊道高度自动计算每道焊缝的打磨轮数与路径轨迹,实现多焊道的连续打磨。当存在多个焊道需同时打磨时,系统可接收外部输入的各焊道高度信息,自动识别最高焊道,并优先从高焊道开始执行打磨作业,确保打磨顺序合理与效率最优。

4. 路径起始点防呆机制

设置引导路径起点的坐标上下限,系统在生成轨迹时实时计算起点坐标,若超出设定范围则触发NG报警处理。

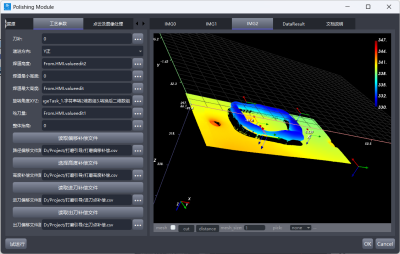

路径点OK模拟

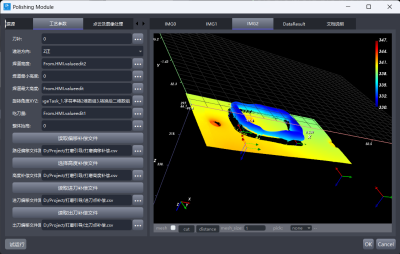

路径点NG模拟

5. 通过CSV文件加载进刀/出刀点

系统可根据CSV文本中提供的点位数量,自动生成进刀与出刀的路径轨迹点,实现批量路径导入。

进刀:通过第一个路径点偏移(-30,-10,-10)得到

出刀:通过最后一点路径偏移(-50,10,-10)得到

进刀点一:通过第一个路径点偏移(-50,-20,-20)得到

进刀点二:通过第一个路径点偏移(-30,-10,-10)得到

出刀点一:通过最后一点路径偏移(-50,10,-10)得到

出刀点二:通过最后一点路径偏移(-80,20,-20)得到

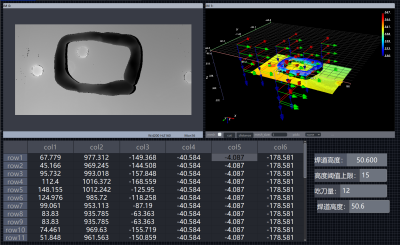

6. 递进方向智能设置

根据当前图像中工件的位姿信息,自动选择匹配的打磨递进方向,确保路径方向正确性。

递进方向:从焊道顶部移到产品面,方向和图中位姿 坐标系一致,右图选择递进方向Y正,实际是Z正方向。