- 09/03

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

近日,由思谋科技打造的业内首套轨交无损探伤AI解决方案在中国中车规模化落地,通过全流程AI贯穿轨交磁粉探伤工序,刷新了效率与准确率双指标,并以硬科技筑牢交通安全防线,用实践印证智能体技术兼具可行性何使用性。

转向架构架作为动车组“骨架”,其焊缝质量直接决定列车运行安全,而磁粉探伤等无损检测工序,长期受困于人工模式的效率瓶颈:单构架数十处检测项点需多人协作,单工位耗时以小时计,且无法形成影像化记录,难以进行定量分析,既制约产线产能释放,又难以支撑质量追溯。

基于对轨交制造场景的深度理解,思谋科技通过“算法突破+大模型协同+硬件创新”的智能体组合拳,打造“磁粉探伤智能检测一体机+智能化磁痕视觉检测系统”,构建行业首创AI全栈式解决方案,精准攻克产线难点。

在感知层面,思谋方案采用多组机械臂+高分辨率工业相机搭配定制化黑光光源,实现对焊缝表面亚毫米级磁痕的精准成像,同步采集缺陷位置、形态、尺寸等多维数据,实现从0%到超90%的数据采集率突破。针对现车磁粉探伤场景,系统集成喷淋、黑光灯照射、自动拍照等功能,通过自动化作业实现运营成本降低50%,效率提升70%。

在决策和执行层面,依托自主研发的工业大模型IndustryGPT、创新的智能化磁痕视觉检测系统和磁粉探伤智能检测一体机,该方案可对灵敏度试片的显影效果进行自动分析,验证磁粉物料有效性;通过液态镜头实现毫秒级自动对焦,采图仅需0.2秒,同时在1秒内完成缺陷识别、尺寸计算、裂纹分类与风险评级,并生成检测报告,联动相关生产设备动态调整工艺参数,形成自主优化循环。

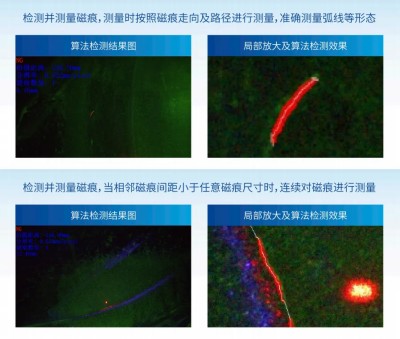

磁粉探伤算法检测结果图

而在方案落地过程中,思谋针对性解决了两项关键技术挑战:

高效适配产线节奏。为满足产线较短的生产周期(CT时间)要求,通过优化机械臂运动路径与图像采集逻辑,将构架检测时间大幅压缩,确保检测工序与生产节拍无缝衔接;

应对复杂视野变化。机械臂拍照时视野多变,系统算法通过自动校正图像变形并整合多种特征信息,大幅提升了图像采集和检测算法的兼容性与稳定性,确保在不同视野下均能实现高精度检测。

从检测到分析再到工艺优化,思谋轨交无损探伤AI解决方案实现了从“人工经验依赖”到“智能体驱动主导”的转变,目前已在中国中车多条产线落地,后续将向地铁等系列车型推广。

今年7月,由思谋原创并独立打造的工业多模态大模型应用案例成功入选联合国2025年度人工智能向善峰会(AI for Good Global Summit 2025)创新影响力案例集,成为制造业领域全球14家入选企业之一,彰显智造技术赋能全球产业的价值。