- 12/10

- 2007

-

QQ扫一扫

-

Vision小助手

(CMVU)

让机器人放松“肌肉”

力控制和机器视觉引导精密机器人能够应付不精确领域

目前的关节机器人很精确,每天进行重复活动,而活动范围在千分之几英寸之内。其精确性是它们受工程师青睐的原因之一。然而精确有时也会成为不利因素。在真实世界中,每个部件尺寸形状可能稍有不同,这有可能限制了机器人的使用,因为这些机器人的运动是根据标准尺寸事先编程好的。精加工和组装工作就有这样的问题,这些工作要求通过感觉来操作,比如组装恰好啮合的齿轮、金属件抛光和其他各种车工工作。

如果你以前因为上面的这些原因放弃使用机器人,那现在你或许该重新考虑使用它了。在过去的几年里机器人供应商开发出两种技术,这些技术可以提高机器人对实际组装和精加工操作中存在的差异的适应能力。其中的一种技术是为机器人增加力控制功能,让机器人具有“感觉”,另一种技术是使用机器视觉系统让机器人“观察”并适应部件尺寸和位置的差异。

把力控制和机器视觉结合起来不仅能提高机器人的技术性能还能提高经济效益。下面我们详细介绍这两种技术及其应用设备,这两种技术让这些应用设备彻底改观。

力控制

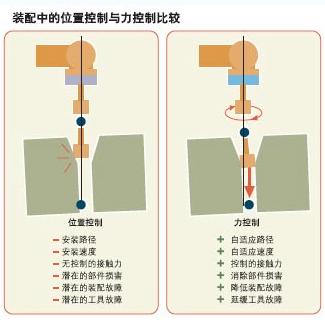

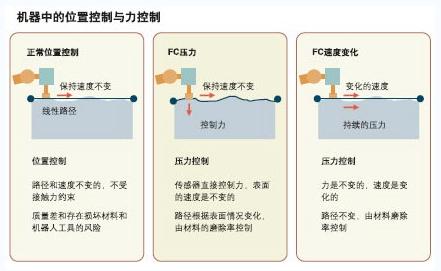

在机械臂末端增加力控制传感器和提高控制软件的性能可让机器人根据它们工作时受到的力而进行自我调整。

机器人有时精确得有些死板了,机器人视觉系统可以帮助它们根据情况灵活应对。

例如,ABB Robotics公司(http://designnews.com.cn/0711-301.aspx)开发出一套称为先进力控制(Advanced Force Control)的系统,这套系统可以作为可选组件安装在公司生产的各种机械手上。这套系统在机械手的腕关节上使用了ATI Industrial Automation公司(http://designnews.com.cn/0711-302.aspx)提供的力和扭矩传感器。“我们把传感器搜集到的数据传递给我们的轴控制器来控制力和速度,”北美ABB Robotic Assembly公司的副总裁兼总经理Jerry Osborne称,“控制器还有很多运转部件共同实现这一功能。”

机器人混合传感

力控制和机器视觉正成为机器人技术的新潮流,机器人工业协会(RIA)称为“混合传感”(http://designnews.com.cn/0711-300.aspx)。简而言之,混合传感就是把各种传感技术结合起来引导机器人的运动。“但是它不是简单地把各种传感器装在一起,”Millersville大学工业技术领域的教授John Wright博士称,他最近出版了一本关于混合传感最新研究的著作,他认为混合传感要求各种传感器“协同”工作——跟简单的把各个传感器的数据搜集起来相比,协同工作能提供更多信息。“必须做到1+1〉2,”Wright还认为这些系统可能需要具有内置智能的传感器。

传感器协作这个概念看起来有点模糊。但是Wright用人类学术语这样解释。“考虑一下我们自己的感觉,”他说。“我们是通常把各个感官搜集的信息结合起来全面了解世界,而不是只靠一个感官。这种方法也能让机器人受益。”

当然,机器人的感官实际上跟人的不同。但是他们可以从大量的商用工业传感器中选择他们所需要的传感器。在他的研究报告中,Wright列举了一长串传感器机器人的供应商、用户和研究人员,认为他们是混合传感器的潜在用户。这些传感器包括视觉传感器、光电传感器、激光传感器、红外传感器、感应传感器、电容传感器、磁传感器、热传感器、超声波传感器、无线电频率传感器、接触传感器和力传感器。

那么哪些最有可能组合在一起?Wright的RIA研究可提供一些线索。他调查和访问了很多RIA成员,询问在广泛的材料处理应用设备(从码垛堆积和部件处理到机械装载和捡拾装置)哪种混合传感器最有用。结果具有机器人“视觉”的混合传感器排名第一。这些传感器的传感系统把基于摄像机的机器视觉、红外传感器或光电设备和其他类型的传感器结合在一起。Wright还称把机器人视觉和力控制结合起来很可能产生一种有价值的混合传感系统。

不过如果你想要装备具有混合传感系统的机器人的话,估计还得等一阵。据Wright称,真正的混合系统- 具有协同特征的系统- 现在还主要处于学术科研阶段。但是一旦开始商业化,大家对混合传感会很感兴趣。Wright的调查 结果中有74%的回信人称会寻找并考虑使用有用的混合系统。“对于供应商来说,开发易用的混合系统会带来巨大商机,”Wright称。

据Osborne称,这套系统能感受6个轴的力,精确度在±2.5牛顿,反应时间为4毫秒。这套系统还能配合机器人的速度和定位控制,比如先运行一个搜索模式来确定特征或对象,然后在进行组装的时候切换到力控制。

Osborne称,在组装应用设备中机器人的接触力会引起麻烦,对于这些组装应用设备来说一个选择是在传统的定位控制机械手上增加适应装置。不过在大多数情况下这些力传感设备实际上还是在人手里工作或者变为复杂、不能通用的组装机械。

ABB公司差不多在三年前就开始开发力控制系统,应用于汽车变距器中的花键齿轮装配线。“这是一项手动工作因为你要感受到花键齿轮的啮合,”Osborne指出现在有12套系统在世界各地运转。ABB还把力控制应用于其他难应付的装配线,比如活塞抛光和火花塞装配线。Osborne称这套系统可以应用于任何压合装配线。

尽管力控制系统在三年前是为汽车装配线设计的,但是现在看来它在车工和精加工领域会发挥更大作用。Osborne称目前系统主要应用于精加工设备,比如磨光。他说:“我们有50套系统应用于精加工设备,其中一些是应用于镁材质笔记本电脑外壳的抛光,”在这些设备中,力控制在人机工程学和质量方面具有优势,跟人工抛光相比它的力更稳定同时又不会损害内部的部件。

在机械手末端进行力控制在自动加工领域也会有用武之地。Kuka Robotics 公司(http://designnews.com.cn/0711-303.aspx)在它的机器人上也安装了力-扭矩传感器,该公司提供用于磨削和铣削的系统。据该公司的营销主管Kevin Kozuszek称,力控制机器人开始在“预加工”设备或者使用机器人进行粗加工的设备越来越受到欢迎,只要一台CNC机器进行精加工就行了。在这种情况下,力控制通过优化机械手和工件的接触力来帮助机器人减小了加工工具填料和速度的差距。Kozuszek称这种方法降低了固定设备及其安装的成本,因而能为用户节约大量资金。“如果你使用这种机器人,你就可以减少使用CNC机器的数量。”

ABB公司的Osborne也举了预加工的类似案例,并认为那些误差要求不严格的应用设备还是不要用机器人加工来代替CNC。没有人建议使用机械臂进行精确加工操作,机械臂缺乏加工工具那种内在的机械强度。但是,Osborne和其他人认为在误差范围跟机器人活动范围相差不大的机器上,通常在千分之几英寸,具有力控制的机器人会有用武之地。

同时Kuka建议在软材料的自动加工领域应用该技术,比如铝或塑料。Kozuszek介绍:“在制造原型和小批量生产设备领域,该技术很有前途,特别是能节省大量安装复杂定位装置和设备的时间。”

Kuka的客户之一还开发出一种新的机器人加工元件,可以用于处理硬材料——石头。USMechatronics公司(http://designnews.com.cn/0711-304.aspx)和Seis Group 公司(http://designnews.com.cn/0711-305.aspx)是两家系统集成商,致力于机器人和其他电机项目,最近开发出一台称为RoboJet(http://designnews.com.cn/0711-306.aspx)的石料切割机器人。这台石料切割机器人具有一个喷水研磨切割机、旋转锯和3D铣刀头。这个机器人由USMechatronics公司的专利控制软件和Kuka公司的CAMRob机器人加工软件控制,能自动切换切割方法。

视觉导引机器人系统,比如此处的ABB TrueView系统,

在机器人终端受动器安装了照明和摄像机系统。

摄像机拍摄的图像可以帮助机器人进行3D定位。

在石料加工工业这三种方法都被使用,但通常是每个方法都有一台机器。“这是他们第一次见到这种机器人设备,”Seis公司总裁Chris Barbazette称,“它引起了极大的兴趣,”他称这种设备可能取代全部或部分的传统单功能切割机,可节省大量资金。他还称这种机器人还提高利用率。“这台机器一直在工作,要么在切割石料要么在移动石料入位。”传统的单功能机器通常做不到这一点,因为经常有空等时间。此外这种设备还能节省厂房空间。

Barbazette预计RoboJet方法在其他那些在多个单功能机器和流程进行加工的行业也会发挥重要作用。他认为复合材料是一个可以采用更加自动化精加工的成熟领域。同时他也在研究金属加工设备。Barbazette认为,“把机器人作为车工工具的思想目前还刚刚起步,在精密应用领域我认为它不会和CNC竞争,这是因为它的强度问题,但是在某些应用设备上机器人前途光明。”

机器视觉

另外一个越来越受关注的应用技术是视觉机器人。这些系统在机器人的终端受动器增加了CCD摄像机和照明设备,同时专门的软件把照相机拍摄的图像翻译成机器人的移动命令。Braintech公司就为ABB Robotics公司开发了这样一套系统,被称为TrueView(http://designnews.com.cn/0711-307.aspx),据Braintech公司的副总裁Jim Dara介绍,这种基于Windows的现成的视觉引导系统可以实现在3D空间的精确定位,精度可以达到“亚毫米”级。

如果使用机器人进行预加工,在处理能力不变的情况下你只需要更少的CNC机器。

Braintech公司也为福特、通用和其他多家汽车制造公司提供TrueView系统。在这些汽车设备和其他非汽车设备中应用此技术,共同的思路是在机器人自动组装前,必须把部件摆正,视觉系统可以省去摆正部件的成本。Dara指出,定制固定装置、精密定位工具和其他定位方法“在一般工厂中要花费好几十万美元。”相反,机器视觉系统根据复杂程度售价从10,000美元到100,000美元不等。

Dara解释说:“机器人有时精确得有些死板了,机器视觉系统可以帮助它们根据情况灵活应对。”

(中国图像网报道)