- 12/28

- 2018

-

QQ扫一扫

-

Vision小助手

(CMVU)

摘要:

本文详细地介绍了基于自适应视觉算法的表面缺陷检测的应用原理及实际案例。同时以涂布、纺织品和皮革等类似行业的实际案例验证了该原理的可行性和实用性。介绍了能应用于涂布、印刷、涂布、塑料、橡胶、薄膜及皮革等缺陷检测的通用解决方案。

关键词:

自适应视觉算法,无图案卷筒检测(Unpatterned Web Inspection),自动缺陷分类ADC(Automatic Defect Classification),Mura Inspection

1. 研发背景

在工业生产中,大量的工业生产过程中需要进行产品表面质量检测,这是非常重要的。随着世界涂布、纺织品、皮革产品消费向质量型转变,产品表面缺陷这一制约布料制造业发展的因素显得尤为突出。缺陷检测是纺织行业生产和质量管理的重要环节,但现阶段国内产品表面检测基本上大都是凭借人工完成,易产生漏检、误检等问题,难以达到高质量高品质的输出。纺织工业是我国国民经济的支柱产业,纺织工业与钢铁、汽车、船舶、石化、轻工、有色金属、装备制造业、电子信息及物流业等产业一起,是我国主要的产业构成。纺织品生产过程中,布匹表面缺陷是影响布匹质量的关键因素。布面瑕疵直接影响到布匹的定级,二等品的价格只有一等品的45%-65%,织物疵点严重影响纺织行业经济收入。因此,布匹瑕疵检测在纺织品质量控制方面显得尤为重要。长期以来,布匹检测一般由人工完成。人工检测速度一般在15-20米每分钟。人工检测依赖验布人员的经验和熟练程度,评价标准不稳定不一致,因而经常会产生误检和漏检,熟练的验布人员也只能发现约70%的疵点。另外,布匹缺陷检测对工人来说是一个繁重无味的体力劳动,且极大的伤害了验布工人的视力。使用自动布匹检测系统是纺织厂提高生产效率,节省人力成本,产业转型升级的必经之路。所以机器视觉在布匹检测的板块的技术发展带给不少企业便利。

纳研科技是面向高端的机器视觉设备开发商和系统集成商,在研发主要设备手机盖板玻璃、手机表面缺陷和手机显示模组的同时,掌握了视觉行业通用的Mura检测核心算法。本文所介绍的实际上是Mura检测算法在涂布、印刷、涂布、塑料、橡胶、薄膜及皮革等无图案卷筒检测中的应用及实践。

Mura本来是一个日本字,随着日本的液晶显示器在世界各地发扬光大,这个字在显示器界就变成一个全世界都可以通的文字,Mura是指显示器亮度不均匀造成各种痕迹的现象。最简单的判断方法就是在暗室中切换到黑色画面以及其他低灰阶画面,然后从各种不同的角度用力去看,随着各式各样的制程瑕疵,液晶显示器就有各式各样的 Mura,可能是横向条纹或四十五度角条纹,可能是切得很直的方块,可能是某个角落出现一块,可能是花花的完全没有规则,可能是东一块西一块的痕迹。但Mura这个缺陷也逐渐沿用到其他行业的缺陷检测中,譬如Web检测等。纳研科技正是在Mura检测应用于手机显示屏等缺陷检测的基础上在Web检测行业的扩展。针对整个行业痛点为Web等生产厂家带来真真切切的有效解决方案,便将自主研发技术应用于涂布、纺织品、皮革等表面缺陷检测,并把成熟的设备推向了市场。以设备替代人工检测,缩短生产周期,快速有效找到改进方向;降低研发风险,推进企业自主研发进程,提供产品效率;准确、快速找到问题根源,提高产品质量,降低潜在风险。

2. 技术原理

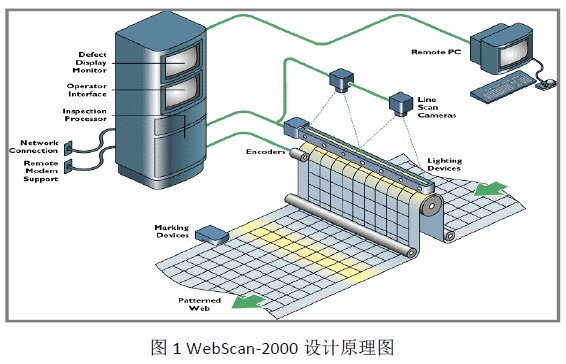

2.1设备WebScan-2000设计原理图

由于涂布、纺织品、皮革等在生产过程中的各种因素造成无纺布的表面在生产过程中会产生脏污、抽线、破损、染色不良、局部纹理不良等各种缺陷,严重影响产品的质量和企业形象。本设备的表面缺陷检测系统基于先进的机器视觉技术并结合产品稀疏和纹理特点,采用正面照射、反面透射结合的成像方式,能够在线进行高速、精确地进行表面缺陷检测,该设备同时能提供在线报警、质量报表统计及产品质量分类等处理功能。为完善企业生产的信息化以及提升产品质量提供了有效的解决方案。设备WebScan-2000的设计概念图(如图1所示)。

2.2核心处理算法及技术简介

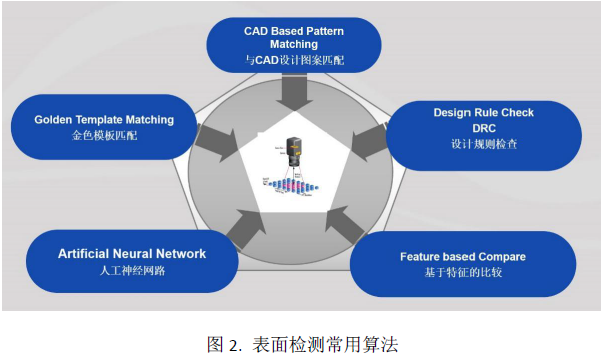

目前在工业部件和表面检测中的常用算法可以归纳为如下几种(图2):

目前算法存在的问题:

CAD Based Pattern Matching(与CAD设计图案匹配): CAD模板图像化过程比较繁琐; CAD模板与实际采集图像很难配准,影像采集根据应用不同有不同程度的变形。

Golden Template Matching(金色模板匹配 ): 需要很多良品制作金色模板,没有统一性; 受影像采集过程中运动等影响,模板匹配会有局部偏差。

Design Rule Check –DRC(设计规则检查):DRC需要知道被检测物品的设计规则,需要经验值;DRC只能检测非常微小的局部缺陷,有局限性。

Artificial Neural Network(人工神经网络):学习矩阵需要大量的样本;计算量比较大,计算收敛慢,对在线实时检测需要FPGA或DSP的加速计算。

Feature based Compare(基于特征的比较):特征点的提取计算量比较大;被检测物品的特征很难量化,有的物品特征不是很明显。

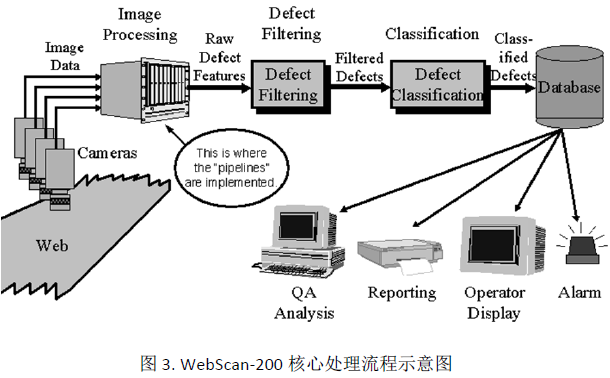

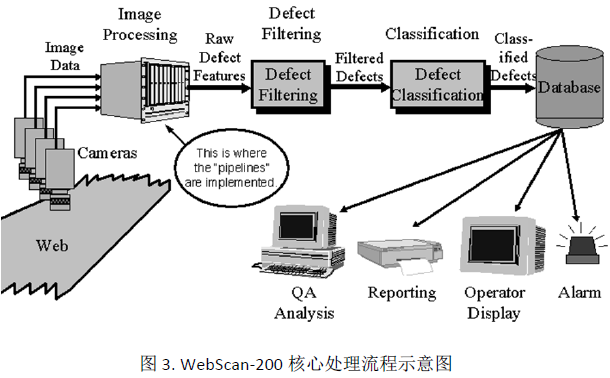

为了克服上述算法的缺点,我们研发出了一种自适应视觉检测的算法,其主要的核心可以理解为自适应模式恢复,其主要技术要点为:自适应滤波自动噪声去除;自动二值化或多值分割;根据频率域和空间域的信息发现模式的规律性;根据影像的频率和色调恢复重建具有规律的影像等步骤。为了加快运算的速度,设计平行处理架构。并行处理架构为多个缺陷检测算法或“软件通道”提供实时图像数据。 这使设备的核心处理器可以同时检测和分类多个独立且独特的缺陷。见图3所示。

2.3 缺陷检测流程

①检测设备从线扫描相机收集实时图像数据。

②通过视觉处理器中的缺陷参数和阈值(称为通道)过滤原始信息。

③根据您指定的定义对缺陷信息进行校准。

④分类数据信息被发送到系统数据库,缺陷显示监视器,打印机,报警系统(如果已配置)和可选的删除工作站。其示意图如图3所示。

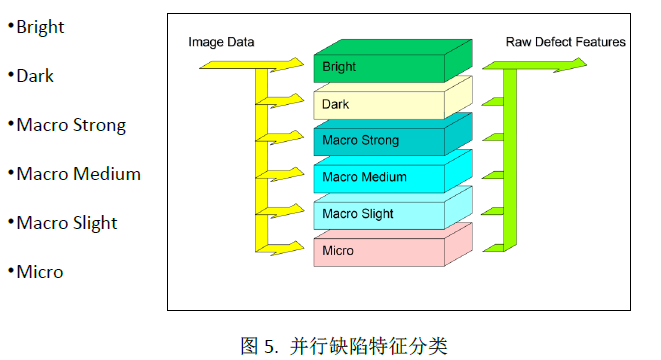

每个通道通过像素数据进行排序以完成某些类型的缺陷。通过六条并行运行的管道,检测设备可以同时实时检测所有缺陷类型。设备使用以下6个通道(如图5所示):

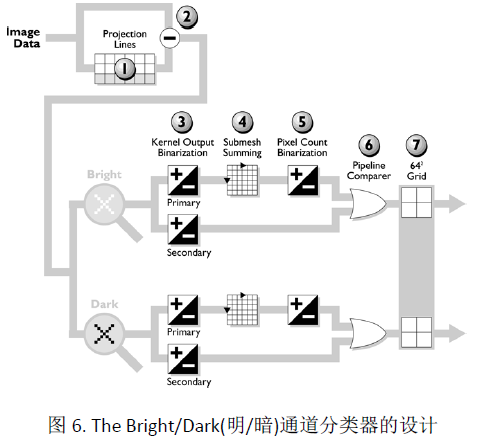

The Bright/Dark(明/暗) Pipeline的算法设计框架(图6所示):

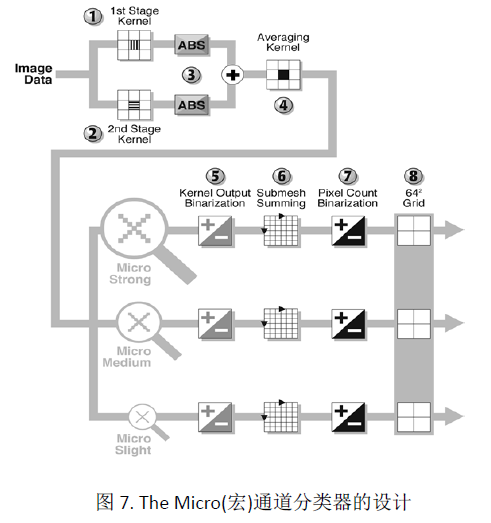

The Micro(宏) Pipeline的算法设计框架(图7所示)

2.4 核心算法(算子)的示意图。

2.4.1 Bright/Dark Defect 检测算子

2.4.2 Micro Defect 检测算子

2.4.3 Stick Defect 检测算子

2.4.4 Non-Woven(无纺布) 检测算子

2.4.5 Film(薄膜) 检测算子

3. 设备硬件配置和性能参数

硬件配置可以根据图1的设计方案和用户的要求进行精准配置。主要包括以下几个模块:

3.1 视觉模块:高精度线阵工业相机、高精度工业镜头、特殊设计多角度高亮度工业光源。

3.2 软件模块:纳研专利自适应Mura检测算法。

3.3 处理模块:高配工业电脑处理器, 必要时可以增加GPU处理器。

3.4 打标装置:用于检测缺陷后的缺陷位置标签。

主要参数指标:(可以根据用户要求定制)

检测对象:可以铺平的或成卷的(Web)任何材料都可以检测,譬如涂布、印刷、涂布、塑料、橡胶、薄膜及皮革等材料。

检测宽度:20mm-3000mm

检测速度:5m/min-25m/min

检测精度:10um-50um(可调)

4. 实际检测案例介绍

目前我们的设备已经在皮革、布匹等行业得到了用户的认可,以下为实际检测案例:

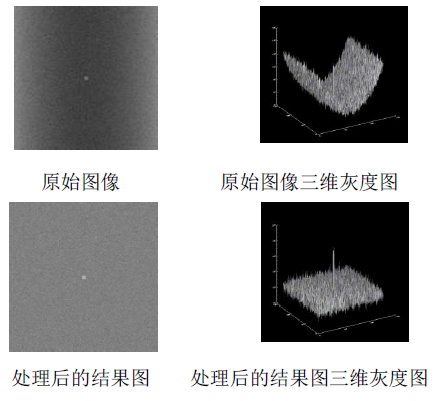

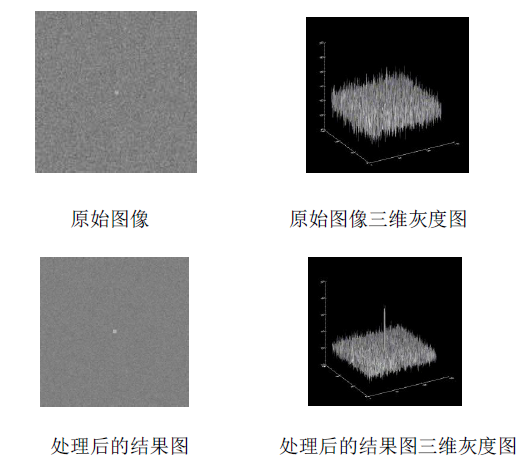

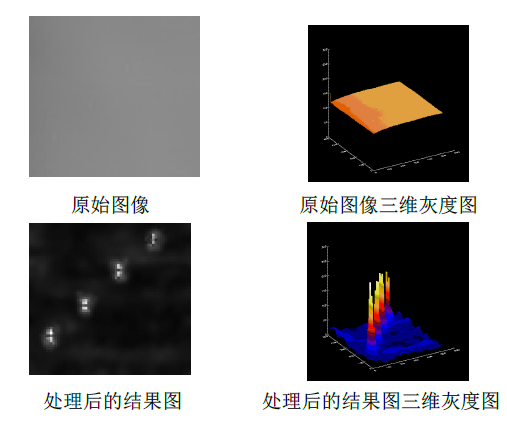

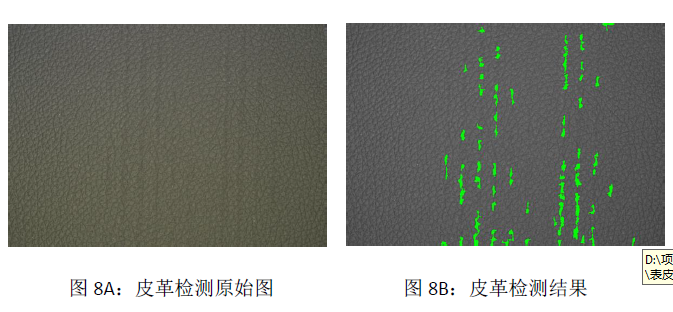

4.1 皮革检测:针对汽车内饰皮革的瑕疵检测易受皮革自身纹理干扰、检测难度较大的问题,发现瑕疵存在于均匀变化图像中局部变化明显的区域,符合人眼注意机制, 故采用自适应视觉检测的算法用于皮革瑕疵检测方法。经验证其效果很好。列举实际检测结果如下(图8)

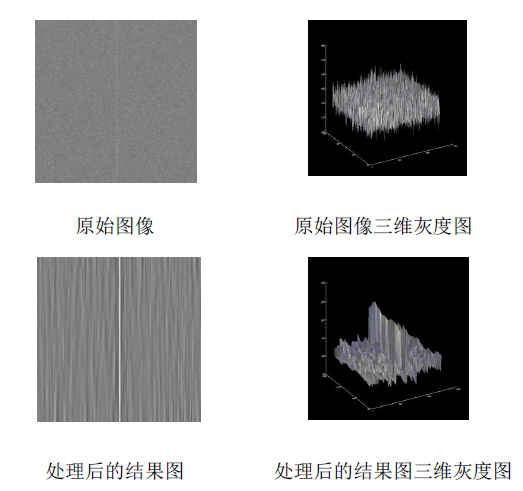

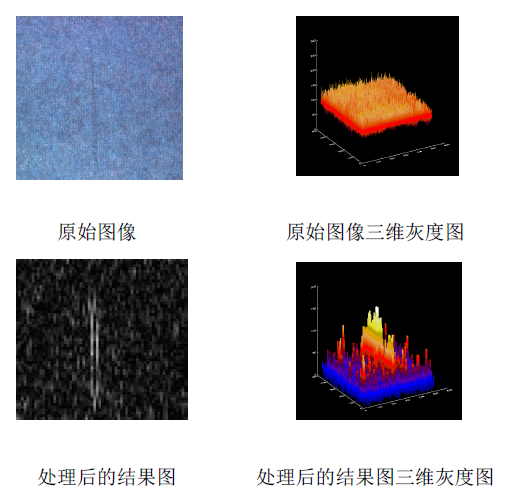

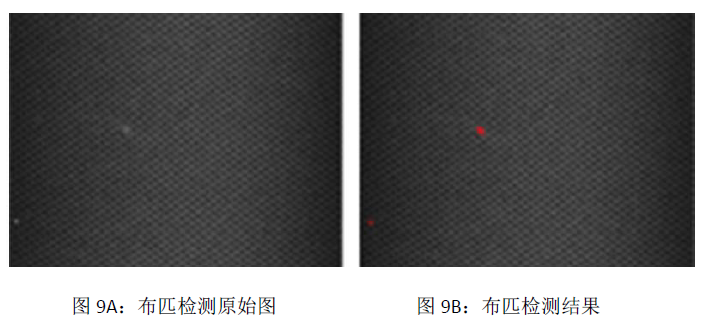

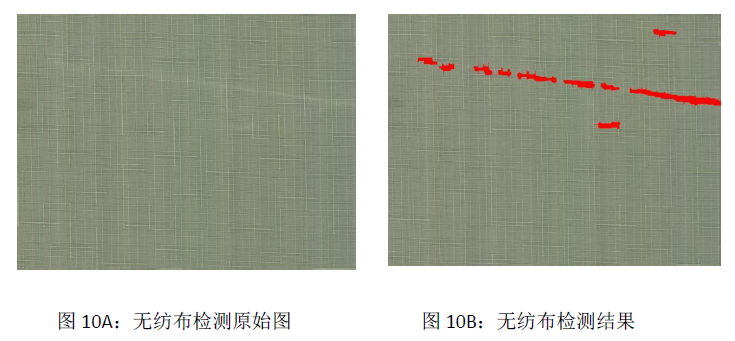

4.2 布匹检测:布匹检测根据生产厂家的面料不同,要求有所不同,但检测的内容大同小异,主要检测布匹有无折边、缺维、浆斑、胶斑、断经、稀经、跳线、劈缝、集束、粘并等。其实际图像检测案例如下(图9,图10):

5. 结论

本文介绍了自适应视觉检测算法的简单原理和在Web检测中的应用,并结合实际检测设备WebScan-2000的开发,对实际一线客户的样品皮革、布匹、无纺布等材料进行了实际的算法验证。无论是其检出性能和可靠性都得到了最终用户的认可。纳研科技将继续努力,为中国基础制造业的发展做出更大的贡献。

- 上一条:日本开发‧日本制造的工业相机

- 下一条:机器视觉检测设备的作用优势