- 01/22

- 2019

-

QQ扫一扫

-

Vision小助手

(CMVU)

检查光亮、反光的零件是否有缺陷,需要采用新颖的照明和成像技术的自动成像系统

汽车配件和浴室设备等部件通常光亮,镀铬。为了检验这些零件,制造商通常会雇佣人工操作人员在这些零件被运往客户进行最终组装之前,对其镀层的一致性进行取样。

这种手工处理非常耗时,而且容易出错。由于生产的零件数量较多,这种人工检验往往只能在产品批量生产时进行抽样检验。

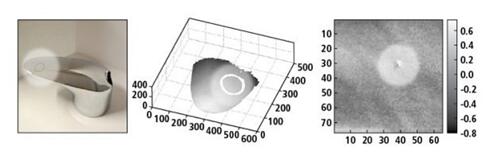

图1:Helmee开发了Covered Stereo Deflectometry(CSD)系统,

专门用于自动检查镀铬汽车部件的高光泽表面的视觉质量。

Helmee开发了一种新型的自动化检测系统,使用结构化的照明技术、工业机器人和高分辨率相机。在系统的设计中,所有的主要组件:机器人、照明、摄像机、软件和人机界面(HMI)起着不可或缺的作用。

高光泽零件的生产方式具有多种多样,包括镀铬、物理气相沉积(PVD)、涂层和油漆。这些部件通常是装饰性的,所以oem要求这些部件的表面没有瑕疵。例如,水龙头之类的物品必须在出处时没有任何可见的缺陷。

无论生产过程如何,最大的缺陷尺寸可能需要检测到0.03 mm2。对于人类操作员来说,识别一个缺陷是0.03 mm2还是0.04 mm2,以及每平方厘米是否会出现一个或两个以上的缺陷是单调而困难的。

为了解决这个问题,Helmee公司开发了遮盖式立体偏转仪(CSD)系统来自动检测这些高光泽零件的表面质量。来自Sarrel和HDO目前正在使用该系统进行检查。

图2:使用六轴机器人,从托盘中拾取每个部件并放置在180°

反射圆顶下然后使用光投影仪将各种正弦图案投射到物体上,从而在光滑表面上创建纹理。

传统方法

传统上,有许多不同的方法被用来测量三维零件的表面。其中最简单的一种是使用被动立体成像方法,该方法使用环境光照射物体,用一对校准的立体相机对物体表面成像。由于这些相机的水平位移使得由两个相机捕获的图像重叠,因此可以在两者之间找到对应点,并且使用三角测量来确定对象的深度和表面轮廓。

然而,这些方法有其缺点。例如,如果对象是高光镜面物体,那么在这两个图像之间可能没有或只有很少的对应点。在这种情况下,深度和表面轮廓不能通过捕捉两个立体图像来计算。如果部件包含多个空腔或陡峭边缘,则该系统也会受到影响。在这样的应用中,物体的部分可以被一个摄像机看到,但不能被另一个摄像机看到。由于图像的某些部分将被遮挡,因此难以在整个部件上生成表面轮廓信息。

为了在一定程度上克服这个问题,可以采用主动照明系统。其中最简单的一种:单结构光投射,当物体沿着传送带向下移动时,光条纹投射在物体上。或者,光带在对象上移动。然后,通过校准的相机对来自该物体的反射结构光进行数字化,以确定穿过该物体的线轮廓,并构建一个三维表面轮廓。在这里,光可能不会从具有多个空腔的物体反射到相机,可能需要多个激光或激光/相机配置,从而增加了系统的成本。

图3:在计算测量的镜面的斜率之后,可以重建镜面的3D形状,并且进行测量以分析可能存在的任何缺陷。

相位测量

虽然被动和主动成像系统都可以确定3D物体的表面特征,但是高镜面表面成像仍然是一项艰巨的任务,特别是对于表面具有角度的部件。为了克服这个问题,可以采用称为相位测量偏转测量法(PMD)的技术。

在该方法中,许多条纹图案被投射到待检查对象的表面上。在Helmee系统中,这些条纹图案由Vialux Messtechnik + Bildverarbeitung的STAR-07图案投影仪生成。然而,为了实现这一点,必须首先将部件放置在照明系统下面。

图4:Helmee CSD检测镀铬和涂漆中的所有表面缺陷类型,包括一些最常见的缺陷类型,如图所示。

使用来自FANUC的六轴机器人,从托盘中拾取每个部件,并将其放置在180°反射半透明半球形圆顶下(图2)。对机器人系统进行编程,以便拾取部件以确保待检查的表面对于成像系统是可见的。然后使用三个STAR-07投影仪照亮具有多个相移正弦图案的部件,从而在物体的光滑表面上创建纹理。

然后,生成的条纹图案从部件的镜面反射,并随着被测表面和调制后的条纹图案的斜率变化而出现变形。在CSD系统中,这些图像然后由Basler的三个4096 x 3000基于CMOS的ace acA4112 20 um USB 3.0相机捕获。这样,零件表面的完整轮廓被照亮,反射的条纹图案被捕获

为了计算物体表面的斜率,Helmee开发的软件对条纹图案进行了自动分析。由于合成图像产生包裹的相位图,因此必须在相位展开的过程中去除这些相位图以恢复表面形状。该相位展开用于获得绝对相位数据,然后将其应用于计算测量镜面的斜率(图3)。

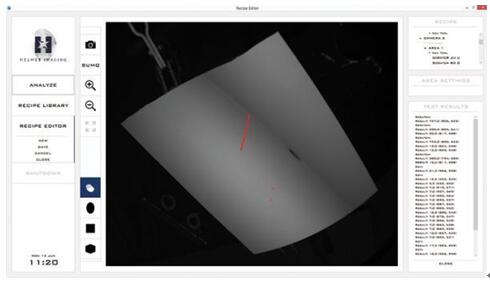

图5:Helmee检测软件中显示了缺陷,无需编程技能即可进行设置。

使用Helmee开发的软件,可以将浴室设备等高光部件进行可视化,向操作员呈现部件的伪彩色垂直和水平表面梯度和/或垂直和水平梯度的灰度版本。该软件还可以显示零件的缩放斜率图像(图3,中间)。

为了分析图像,Helmee结合了开源计算机视觉库(如:OpenCV)和专有软件等基本过滤操作等功能,用于可视化任何缺陷,如小丘疹、划痕和可能存在的凹痕(图3,右)。在该示例中,示出了大约0.03mm 2的小“疙瘩”缺陷。对于每个部件,任何的缺陷都按照缺陷的类型和数量进行分类。。

通过这种方式,系统可以在检查时存储零件检查、零件类型和缺陷的完整记录。通过使用图形用户界面设置特定参数,操作员可以确定每个部件可接受的级别。在以这种方式检查部件之后,然后由机器人将好的部件放入生产线上的箱子中,而将被认为未通过检查的部件放置在废品箱中。

据Helmee首席执行官Matti Saarinen称,该系统可以3-8秒的速度检查零件,具体取决于物体的复杂程度。目前,该公司在欧洲和中国都有许多CSD系统在运行。这些用于检查复杂的汽车零件和浴室固定装置。每个系统的成本在350-450欧元之间,这样的系统既可以解决产品的批量检查,也可以消除人为错误,并确保每个部件都按照制造商设定的特定标准进行检查。