- 08/08

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

从一块钢板到一辆整车,汽车制造的每一道工序都关系到安全、性能和质量。冲压、焊装、涂装、总装,这四大车间承载着制造流程的核心。如今,机器视觉正以高速、高精、高稳定的方式,在这些工艺环节中实现质控能力的全面跃升。

01 机器视觉,为制造“提眼赋能”

机器视觉技术是通过相机、光源、算法模型、控制系统等协同工作,对目标进行识别、判断、测量与反馈,实现自动化感知与决策。相比人工或传统检测方式,其优势尤为突出:

高稳定:全天候稳定工作,规避人工疲劳误判;

高精度:细微缺陷识别精度达0.01mm以内;

高效率:支持在线全检,提升产线节拍;

强适配:兼容多品类、变批次、复杂背景工件;

可追溯:检测结果可实时回传系统,数据留档追责。

接下来,我们将从四大车间逐一分析机器视觉的典型应用。

2 冲压车间:初始成型“零瑕疵”

冲压工序作为整车制造起点,主要涉及钣金件的模压成型,零件材质通常为高强度钢或铝材。

典型应用场景:

外观缺陷检测:识别划痕、皱褶、裂纹、鼓包等表面问题

冲孔防错检查:检测孔位、孔径是否符合模具要求

设备异常监控:模具压痕、端拾器偏位等动态故障提前预警

技术亮点:配合高亮环形光源+高分辨率工业相机,能识别复杂反光材质下的微瑕疵;结合AI模型提高泛化能力,适应不同车型零件。

03 焊装车间:涂胶焊点全覆盖

焊装是结构精度与强度的保证环节。多数场景依赖机器人完成点焊、弧焊、结构胶涂布等操作。

典型应用场景:

焊点识别与分类检测:焊点是否虚焊、飞溅、熔核不饱满

结构胶涂胶检测:检测轨迹偏移、断胶、溢胶等情况

夹具状态检测:检测定位销是否完整、夹紧装置是否在位

04 涂装车间:视觉主导漆面质控

涂装决定整车视觉观感,也是消费者最关注的部分。不同颜色、不同批次的油漆需要更细腻的质控手段。

典型应用场景:

漆面划伤、颗粒、色差等表面缺陷检测

密封条胶涂布是否完整

装饰件、堵盖漏装检测

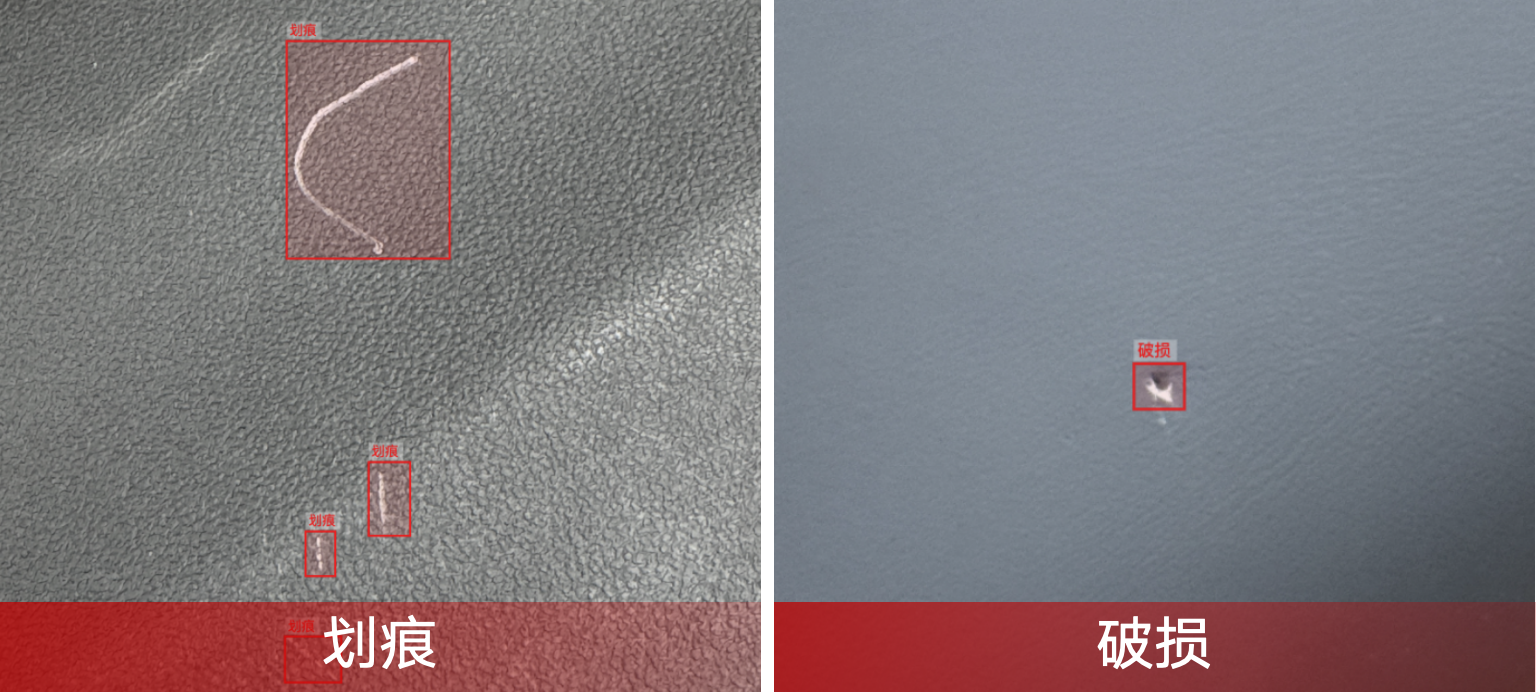

车门板软包材质区域的破损、划痕识别

△车门软板包材区域外表缺陷检测

技术策略:车门内饰板中软包部位材质柔软、光泽低,人工目检主观性强。AI视觉系统通过专用打光与增强识别算法,能够稳定检测微小划痕与破损,尤其适用于自动装配后的质检工位。

05 总装车间:装配一致与功能完检

总装工序是所有子系统的融合过程。多车型、多配置、大量选装件的生产环境对检测要求极高。

典型应用场景:

发动机质检(检查螺栓紧固、零件装配合格性、卡箍位置及条码标签准确性。)

加强剂涂布(核查涂布均匀饱满及对设定轨迹的完全覆盖)

玻璃密封胶胶型检测(检查涂布均匀性及有无断胶)

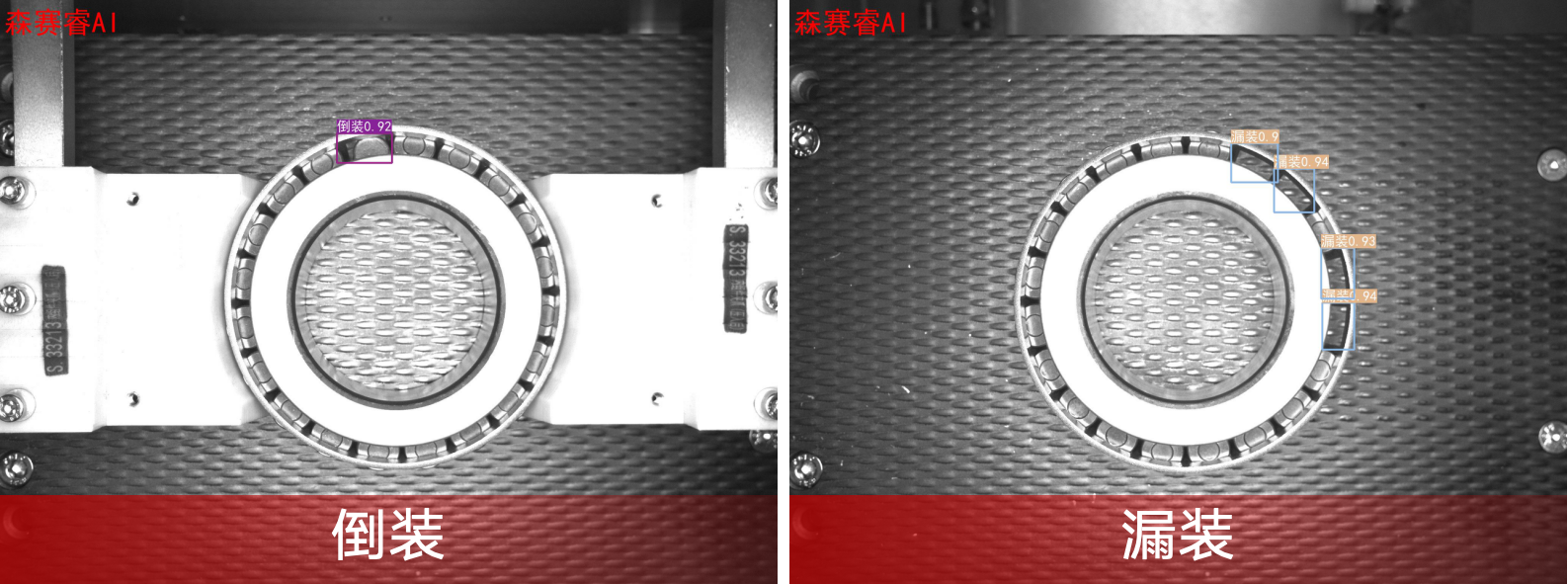

轴承装配状态检测(漏装、倒装)

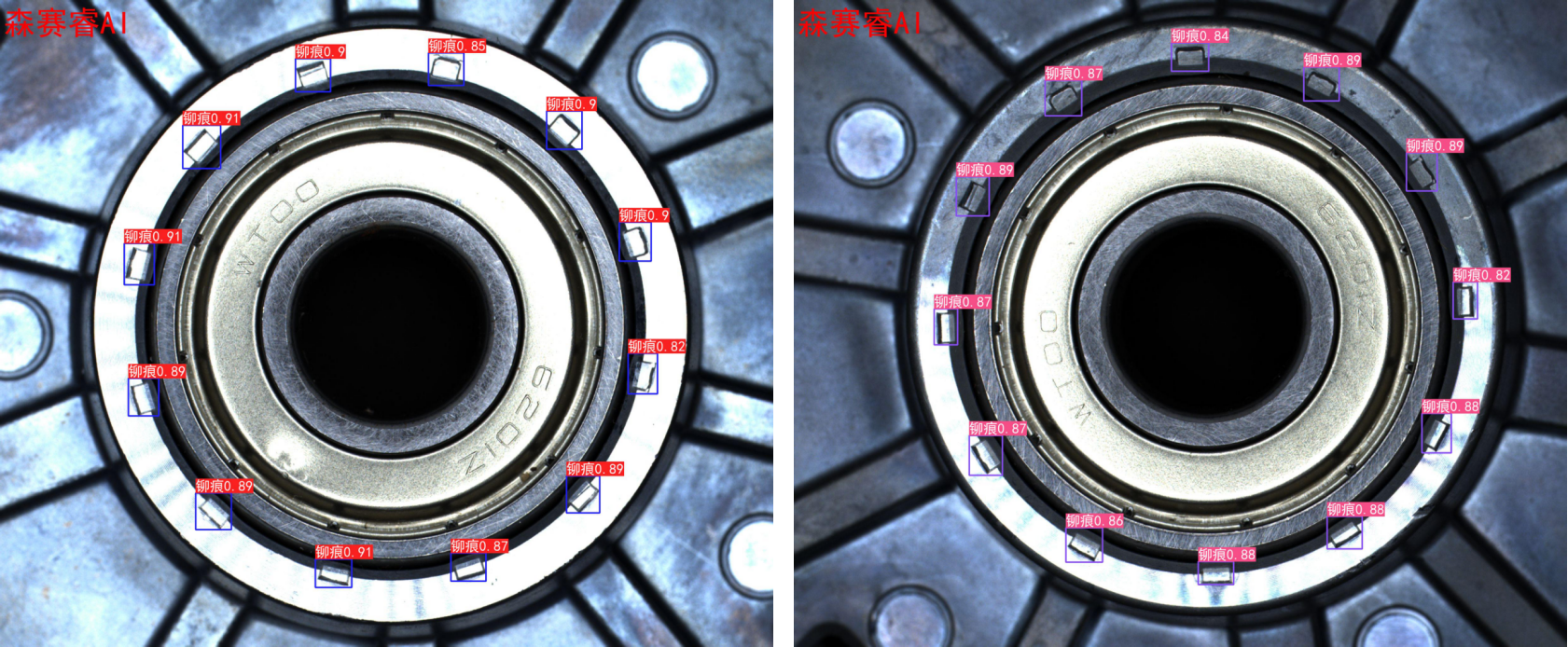

轮毂压铆铆痕数量与位置检测

△轴承装配、缺陷检测和轮毂缺陷检测

技术策略:视觉系统在轴承装配工位可精准识别组件是否错装或漏装,有效防止旋转类部件后期故障;而在轮毂压铆工艺中,通过拍摄铆接部位,AI系统可对铆痕数量与分布区域进行精准判断,确保关键连接件的结构完整性与压铆工艺符合标准。

06 总结

从早期辅助检测,到现在成为质检主力,机器视觉已不再是“选配工具”,而是汽车制造企业应对高质量交付、产线柔性化、人员成本控制等挑战的重要抓手。

森赛睿作为具备算法平台、检测软件、工业系统一体化能力的厂商,能够为汽车制造企业提供场景化、平台化、工程化的视觉解决方案,助力客户实现:缺陷全检率提升、多车型快速适配、工位级部署灵活、 检测数据闭环可视化。