- 09/11

- 2019

-

QQ扫一扫

-

Vision小助手

(CMVU)

在模具及产品的开发和制造过程中,许多产品并非由CAD模型描述。设计和制造者面对的是实物样件,有的甚至可能连参考的图纸也没有,而客户还要求对样件进行优化改进。即使用模具成形(型)的零件,需要检测其三维数据,为用户提供检测报告。为了适应先进制造技术的发展,必须通过各种测量手段及三维几何建模方法,对原有实物模型进行几何形状的反求,建立实物的三维数字化模型,如果有理论模型,还可以与其进行比较,从而实现产品模具的设计与制造。

微深采用非接触式的蓝光光栅的VTOP系列的扫描仪获得的数据更准确更快速,在逆向设计与扫描检测中同样起到重要作用。使用三维扫描仪对零件整个部分多个角度的不同方式进行扫描。经过微深自主研发的软件可以将扫描时的二维数据自动拼接成三维数据点云文件。

可根据不同大小的零件,选择不同幅面的面扫描系统,并且不同幅面的扫描可相互结合使用,能够非常好的将大型模型的细小部位表现出来。根据要建构的车体大小,选用300×300幅面的扫描系统进行扫描。

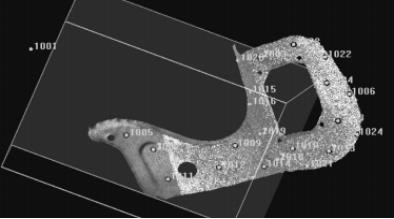

为了方便零件的扫描和保证扫描的精确性,需要对车体部件做必要的前期准备,如贴参考点、物体表面喷涂现象剂和仪器与软件校准等。对车体部件进行简单的表面处理工作,使用显影剂均匀喷涂表面,再在其上贴一定数量的非编码点,非编码点的意义在于使得部件上的非编码点中心的坐标是相对固定的,如图1处理过的车体部件表面。

图1 处理过的车体部件表面

对车体部件进行摄影测量,得到全局坐标点,用光学摄影测量系统将拍摄的照片导入到应用软件中,在软件中确定已标定好长度及编号的标尺,既可将所有的非编码点的相对坐标确定下来。再导出非编码点的坐标文件,做为全局标志点。

在全局标志点的控制下,对车体部件进行面扫描,所看见的绿框既为面扫描系统现在正在扫描的区域,这样对大型工件可以很方便观察它的即时扫描位置,不仅方便观察,也减少了过多的重叠面,这是采用非接触式结构光扫描的优势,且提高其扫描工件的精确度。经过几次扫描,即可将整个模型的点云全部精确扫描下来,如图2扫描出的完整的车体部件模型优化。

图2 扫描出的完整的车体部件

应用软件将扫描出的三维数字数据转为造型阶段,使得在多边形上创建NURBS曲线。将低曲率区域的模型进行分割,可将曲面用不同种的颜色进行划分,曲面被显示成红色的轮廓带划分,也可以自己手动增加减少轮廓带,来更好的划分曲面,如图3所示分割的曲面

图3 分割的曲面

应用软件将每个区域划分成面片。应用软件将曲面的面片网格化。应用软件将曲面转成NURBS曲面,保存为IGS、STP等格式,可被Pro/E、UG、CATIA等CAD、CAM软件打开,如图4所示为NURBS曲面的车体部件。

图4 NURBS曲面的车体部件

车体部件曲面在有理论数模的情况下,需要和理论数模进行比对,可以进行色谱、剖切分析等,比较分析实际与理论偏差。应用软件对点云进行后处理,完成零件的三维造型,比较分析最终重构的三维造型和扫描的点云之间的偏差,检测通过使用云图将差异显示出来,分析曲面与点云之间的差异值,从而检测扫描测量的精确性,是质量监控的有效方法。

逆向设计与扫描检测技术的应用非常宽广,它是正向设计的对称应用,它可以将设计、生产、实验、使用等过程中的变化内容重构回来,然后进行各种结构特性分析、检测、模拟、仿真、虚拟现实、柔性制造、虚拟制造、虚拟装配等。它可以有效地被应用在工艺监控、变形分析、焊接质量、产品与设计方案的比对等方面,这为广阔的应用领域开辟了一个新的前景。