- 03/09

- 2020

-

QQ扫一扫

-

Vision小助手

(CMVU)

随着我国汽车工业的高速发展,汽车零部件的市场需求与日俱增,其中作为汽车传动系统重要的组成部分的车桥系统,竞争尤为明显。汽车车桥(又称车轴)通过悬架与车架(或承载式车身)相连接,其两端安装车轮。车桥的作用是承受汽车的载荷,维持汽车在道路上的正常行驶。

车桥壳成品

扩展:车桥可以是整体式的,有如一个巨大的杠铃,两端通过悬架系统支撑着车身,因此整体式车桥通常与非独立悬架配合;车桥也可以是断开式的,像两把雨伞插在车身两侧,再各自通过悬架系统支撑车身,所以断开式车桥与独立悬架配用。根据驱动方式的不同,车桥也分成转向桥、驱动桥、转向驱动桥和支持桥四种。

车辆行驶过程中产生的承重和传力、弯矩、扭矩均由汽车后桥来承受,因此,车桥的强度、刚度和韧性至关重要,目前,我国汽车后桥桥壳主流的加工工艺多为冲焊焊接,焊接工艺的好坏成为影响汽车整体性能和安全的一个重要指标。

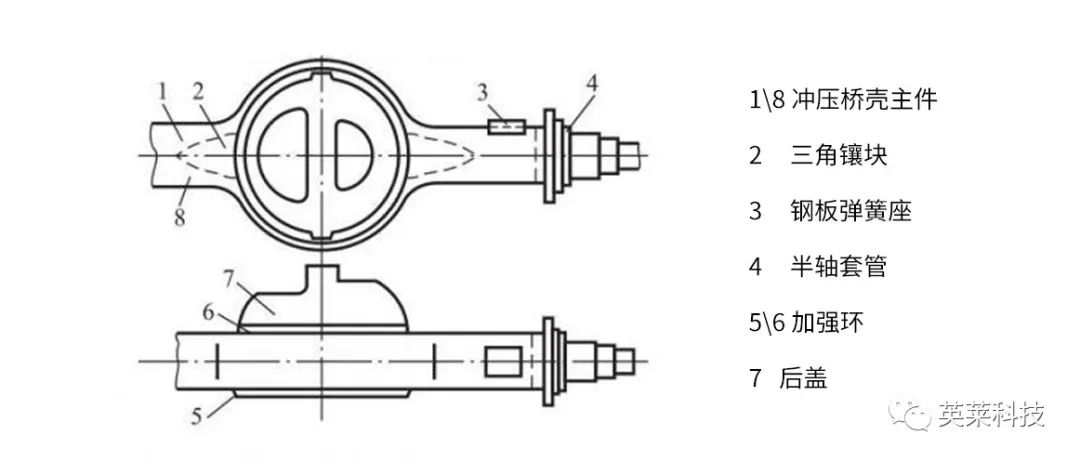

常见的汽车后桥壳由冲压成型的上下桥壳主件(1和8)、4块三角镶块(2)、前后加强环(5和6)、后盖(7)和两个半轴套管(4)组合焊接而成,在桥壳众多焊缝中,桥壳和后盖、加强环、半轴套管的环缝焊接最为关键。

随着工业机器人及焊接专机的普及,目前焊接过程的自动化程度已经得到显著改善,但是工件的组对定位和装夹过程的精度和自动化程度相对较低,对整体生产效率和工作质量产生了一定影响。

通过加装焊缝跟踪传感器提高焊接质量势在必行!

今天,小编为您带来英莱激光视觉焊缝跟踪系统在车桥壳焊接行业中的应用:

为工业机器人添加一双“慧眼”——英莱科技-激光视觉焊缝跟踪系统

激光视觉焊缝跟踪系统已经推出了6个主营系列,十余款型号的产品,可对应车辆、船舶、钢结构、管道、压力容器、集装箱、新能源、航天、军工等多行业需求。让焊接机器人实现焊缝寻位、实时跟踪,在焊接过程中根据焊缝偏移矫正焊接轨迹,实现真正的智能化焊接。

【激光视觉焊缝跟踪系统】

让焊接机器人更加精准、高效、可靠的奔跑!

车桥焊接·应用案例

NO.1【单机器人双工位车桥焊接】

● 工件类型:车桥壳

● 焊缝类型:对接、搭接焊缝

● 产品型号:IL-DOF系列

● 配套设备:FANUC机器人

● 客户痛点:

工件来料精度有误差,车桥壳焊接中由于重复装夹不准确而引起的焊偏、熔深不足等缺陷。

● 实施方案:

为客户现场Fanuc机器人加配激光视觉跟踪系统,通过起始点寻位结合跟踪解决来料偏差引起的焊接质量问题。

● 应用效果:

提高焊接合格率,保证了焊接质量,实现智能化焊接。

NO.2【车桥壳专机焊接】

● 工件类型:车桥壳

● 焊缝类型:对接焊缝

● 产品型号:IL-SPD系列

● 配套设备:焊接专机

● 客户痛点:

工件来料及装卡精度有误差,车桥壳焊接中由于重复装夹不准确而引起的焊偏、熔深不足等缺陷。

● 实施方案:

通过对焊接专机加配英莱激激光视觉焊缝跟踪系统,动态规划焊接路径,实现智能化焊接。

● 应用效果:

保证焊接精度和熔深,传感器可实时获取焊缝几何信息,保证焊接质量,提高焊接合格率。

NO.3【双机器人协调后桥焊接】

● 工件类型:车桥壳

● 焊缝类型:对接焊缝

● 产品型号:IL-UNI系列

● 配套设备:ABB机器人

● 客户痛点:

工件来料精度有误差,车桥壳焊接中由于重复装夹不准确而引起的焊偏、熔深不足等缺陷。

● 实施方案:

为客户现场ABB双机器人加配激光视觉跟踪系统,通过起始点寻位结合跟踪解决来料偏差引起的焊接质量问题。

● 应用效果:

提高焊接合格率,保证了焊接质量,实现智能化焊接。

目前,英莱科技激光视觉焊缝跟踪系统,已经广泛应用到汽车、钢结构、管道、压力容器、钣金箱体等多个行业,让焊接机器人实现焊缝寻位、焊缝跟踪,助力企业提升成产效率,降低人工成本,实现智能化焊接。