- 05/14

- 2020

-

QQ扫一扫

-

Vision小助手

(CMVU)

太阳能电池质量的分类检测,是品质管控的最重要环节,也是产品质量的最后保障。该环节集成了众多检测项目,如:外观、印刷、颜色及各种表面缺陷等问题。检测缺陷的多样性及复杂性,也对检测系统提出了极高的要求。同时,随着太阳能电池工艺技术的不断进步和革新,出现了许多新的检测要求,如:双面电池、激光结合印刷工艺、GW级大规模产线检测系统的高效管理,如何保证质量标准及配方的统一化……这些都对检测系统提出了新的要求。

在太阳能电池的制造过程中,丝网印刷是一个非常重要的环节;该过程需要将金属浆料按照预定的图形方式,印刷在电池基板的正面和背面。

印刷品质决定着电池片的质量,关系到电池生产线的良率和效率。任何断线、虚印、漏浆、粗线、偏移等印刷缺陷,都将严重影响电池片的质量等级。优良的印刷品质,可以提供更高的发电效率、更高的良品率,从而实现最优化生产;而不良印刷缺陷导致的质量降级是不可逆的,最终将导致电性能下降,大大降低单片电池片的收益。

太阳能电池正面的印刷,对质量的要求更加严苛,例如要求更严格的质量公差窗口、外观良好、不能有色差、不能有污点或肉眼可见的印刷缺陷等。

此外,随着印刷工艺的提高,印刷细栅的数量越来越多,宽度也越来越细,这些都对电池片的正面印刷提出了更严格的品质控制要求。以烧结后正面40µm宽度的细栅为例,为了更好地提升发电效率,通常细栅和主栅之间、细栅和细栅之间的断线不能>0.5mm,同时对于小断栅及微小断栅的数量,也有严格的要求。

ISRA VISION / GP SOLAR方案

ISRA VISION / GP SOLAR提供的在线检测系统,在保证精准印刷检测的同时,还能够检测“未连接到主栅的细栅长度”的功能,能准确计算出断线导致的细栅失效长度,从而为可靠的品质提供检测保证。

另一个重要的方面是对漏浆的控制,按照漏浆出现区域的不同,控制要求也不同;例如中间漏浆和边缘漏浆有着不同的控制要求。中间漏浆一般要求面积<1mm²或更低,而边缘漏浆则不允许出现。

ISRA VISION / GP SOLAR提供的检测方案,可以根据不同的检测要求,对印刷区域进行定义,以便于执行不同的检测标准;例如,对于边缘漏浆执行一种严格的检测标准,而对中间区域则执行另一种检测标准。

CELL-Q在线检测系统

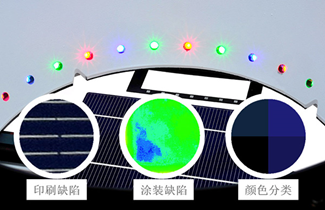

在单一系统中,检测颜色和印刷的要求都非常高,既要满足不同工艺及不同印刷图形的检测要求,如正面、背面、双面、IBC和异质结太阳能电池;还需要针对正背面镀膜进行检测,检测内容包含:检测单层、双层或多层镀膜是否存在色差、镀膜不均等缺陷;同时还要对外观、颜色、印刷等表面检测结果进行等级判定,从而实现对太阳能电池整体进行质量分级。最终,做到100%检测每个太阳能电池表面的缺陷。

为了更好地进行质量分级,ISRA VISION / GP SOLAR推出了CELL-Q在线检测系统,改系统能有效地对太阳能成品电池质量进行分类等级检测。

CELL-Q在线检测系统实现的检测稳定可靠,其通过光学质量等详细的生产统计来优化工艺,在满足产量最大化的同时,还能保持对缺陷的零容忍(99.9%)。同时匹配任何自动化的安装条件及通讯,与自动化做到无缝对接。

CELL-Q系统基于ISRA VISION / GP SOLAR的自主研发平台,持续不断对新技术进行研发,以满足各种产品及缺陷的检测要求。其创新的PV4.0中央控制系统,能够满足大规模产线、统一质量控制的要求。

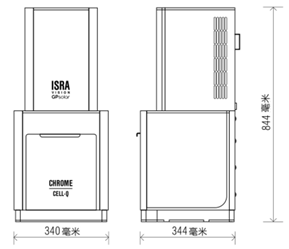

图1 CELL-Q设备外观尺寸

CELL-Q设备外观紧凑(见图1),能够对检测项目做到尽可能细化。在印刷方面,能够检测位置/偏移、细栅/主栅印刷宽度、细栅缺陷、主栅缺陷、浆料污染(浆料污点、缺浆料、刮伤等);在镀膜质量方面,能够检测色差、镀膜不均、绕镀等缺陷;在表面质量方面,能够检测低对比度表面缺陷,如污点、指纹、刮伤、斑点以及各种制程印迹等;在硅片几何形状和轮廓方面,不仅能够检测缺口、缺角和破片,同时还能提供几何尺寸的测量,如边缘长度、边角角度、相位长度、相位角度及对角线等。

检测案例

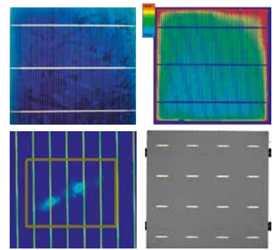

对于表面不均、色差、色斑、铝背场及背电极等各类缺陷(见图2),CELL-Q都有着出色的检出性能。

这些缺陷产生于制程、镀膜或印刷等工序中,形成外观、印刷等不良产品,最终会导致电池片等级降级,影响产线良率和收益。

图2 CELL-Q检测系统对表面不均、色差、色斑、铝背场及背电极等各类缺陷,均有着出色的检出性能

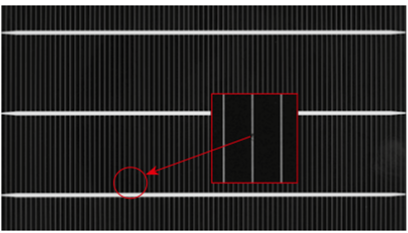

微断栅检测是监控印刷工艺中的重要项目。严格控制图形回路内的断栅及微断栅的数量,是保障电池片效率的重要因素。CELL-Q结合亚像素级图像处理技术、图形AI识别等新技术,能够准确计算出栅线失效区域的大小,从而找到影响电池片效率的问题点(见图3)。

图3 利用CELL-Q进行微断栅检测

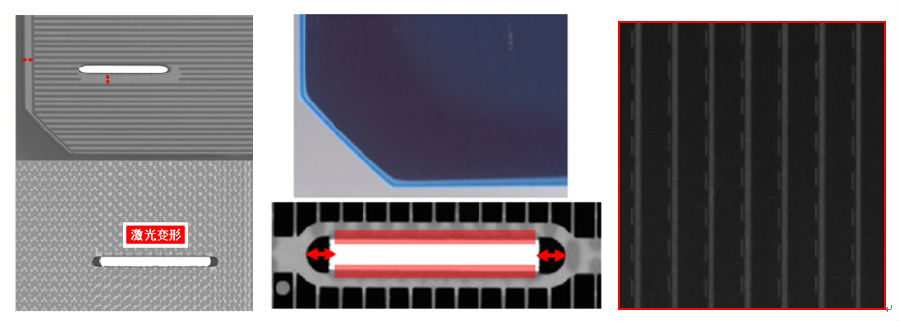

随着新工艺的出现,也会带来新的检测需求,例如,PERC电池背面激光图形偏移及变形检测、双面电池铝浆电极和银浆电极的各类缺陷问题、镀膜绕镀检测,以及激光和印刷偏移缺陷等。针对这些问题,CELL-Q系统均能提供成熟的解决方案(见图4)。

图4 双面电池检测、PERC电池检测及激光检测

利用CELL-Q产品进行在线检测,按照统一稳定的检测标准,能使所有的检测过程及结果数据化。每天、每周、每年都能在各个不同的产品配方中,实现稳定可靠的检测质量。

以PERC电池检测方案为例,使用CELL-Q FS矩阵相机技术实现最佳测量,分辨率高达 25μm,每片检测周期小于1s,既能满足156mm、158mm、166mm等常规电池尺寸的检测需求,也能兼容更大尺寸的电池。

ISRA VISION / GP SOLAR独有的Light Dome技术以及多图像处理,可以实现在最高产量的条件下,检测低对比度缺陷,轻松应对各种复杂工艺及复杂的缺陷检测,实现最高的缺陷检出率和最低的错误率。

CHROME 4.0平台能够满足不同产品的检测要求,以及出现的新工艺的技术储备。互联光伏4.0是GW级产线上,快速质量反馈、高效配方优化及全厂自动控制的不二之选。精巧的设计,可轻松集成到所有自动化设备上。这些都是实现高性能和快速投资回报 (ROI)的可靠保证。

ISRA VISION / GP SOLAR系统确保只有无缺陷的太阳能电池才能进入下一道生产工序。确保整个企业和生产设施符合质量标准。

图5 CELL-Q系统集印刷、镀膜外观、颜色分类于一体

使用CELL-Q系统进行电池质量分级,能够实现更高的分选精度,并且保证低过检率和低漏检率。即使在生产过程中,也要检查每一片电池片,在小于1s的循环时间内能实现极好的缺陷检出率。根据太阳能电池的光学特性对其背面进行分类,最高检测速度可达3800片电池/小时。

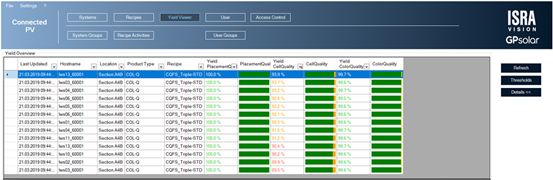

ISRA VISION / GP SOLAR独有的互联光伏 4.0中央控制系统,可将所有ISRA VISION / GP SOLAR检测系统集成到这个中央控制系统中。

利用中央控制软件,统一优化配方参数,并一键更新到所有检测系统,更加快速、高效。同种产品配方的统一性,即保证了各产线检测系统检验标准的一致性,通过中控良率监控系统,快速找到良率缺失的原因,及时改善和优化工艺,从而提升产线良率。中央控制系统还能监控所有检测系统的运行状态,对于接近校准期限及系统异常给出预警提示。

图6 中央良率分析与控制系统

ISRA VISION / GP SOLAR的CELL-Q产品既能满足当下常规工艺基本的缺陷检测要求,也能满足新产品、新工艺、新问题的解决方案,为现在、更为新的太阳能电池工艺提供全面的解决方案。CPV 4.0平台服务于智能制造、智能生产的GW级工厂,能提高检测系统工程师的工作效率,轻松管理产线间,系统间的大数据,快速发现问题,及时优化工艺,促进电池片质量的进一步提升。