- 10/25

- 2021

-

QQ扫一扫

-

Vision小助手

(CMVU)

背景介绍

随着新能源汽车的快速普及,动力电池行业规模的持续扩大,锂电池的生产标准及质量、安全管控也日趋严格和成熟。以往以传统2D视觉为主的检测方案已经无法满足动力电池日趋苛刻的检测要求,且传统算法对缺陷识别的局限性也阻碍着动力电池行业的数字化步伐。

解决方案

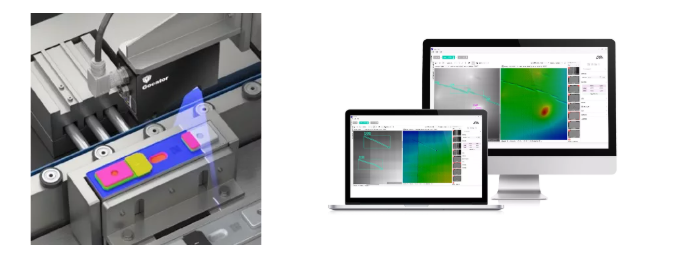

针对动力电池缺陷微小、种类多样、形态各异、凹凸有痕等特点,阿丘科技携手国际知名3D视觉厂商LMI,推出了高精度3D线激光相机搭配AI视觉检测平台的解决方案,很好地解决了动力电池的缺陷检测问题。

阿丘科技的AI视觉检测平台软件(AIDI),集标注、训练、模型调优为一体,无需编程即可解决复杂缺陷的定位、检测及分类等问题,适用于各类复杂的缺陷检测场景,具有强大的兼容性。目前AIDI已发布强大的3D在线检测功能,全面支持主流的3D格式数据输入,具备对动力电池进行全方面AI+3D检测的能力,搭配LMI 3D线激光相机,为动力电池的质量控制提供了全方位的智能解决方案。

案例展示

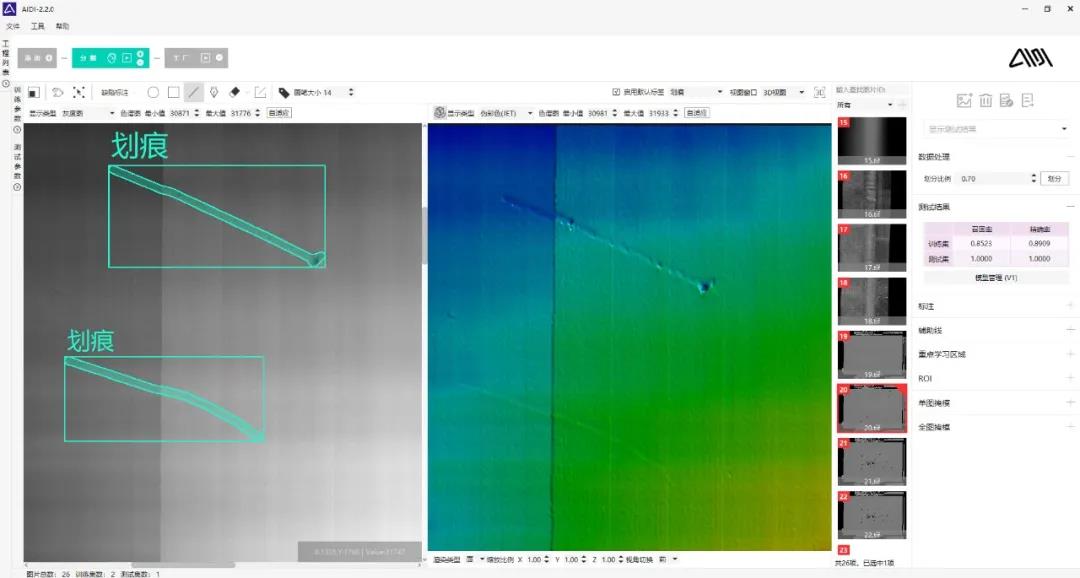

一. 电芯蓝膜表面缺陷检测

在锂电池电芯生产中,一个重要工序就是包蓝膜,可达到防尘、防水的效果。但贴合过程中经常出现气泡、裁切不良等问题,且流通过程中还会发生碰撞、摩擦等损伤,所以电芯蓝膜表面的外观检测是质量检查的重要一环。传统检测方案对于划伤、脏污、气泡、凹坑等弱色差对比度的缺陷无法进行很好的区分和检测,使用3D成像配合AI视觉算法的解决方案可很好解决此类问题。

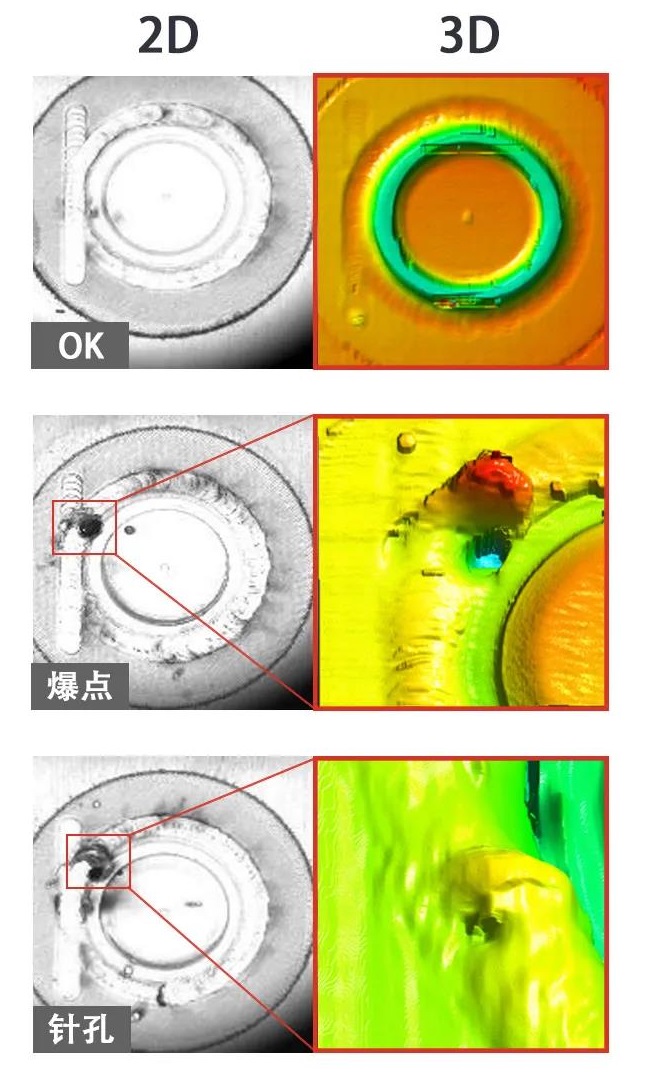

二. 电芯顶盖焊缺陷检测

裸电芯放入壳体后,合上帽盖进行焊接封口。焊接后为了避免焊接不良导致的密封问题,会对焊接质量进行检测和把控。由于焊道处于棱边,以往传统获取图像方式并不适用。阿丘科技通过利用3D线激光倾斜扫描,获取到清晰的焊道3D图像,再利用AI视觉检测平台,精准定位缺陷,很好的解决了爆点、凸点、偏光、针孔等传统视觉无法很好检测的焊接不良问题。

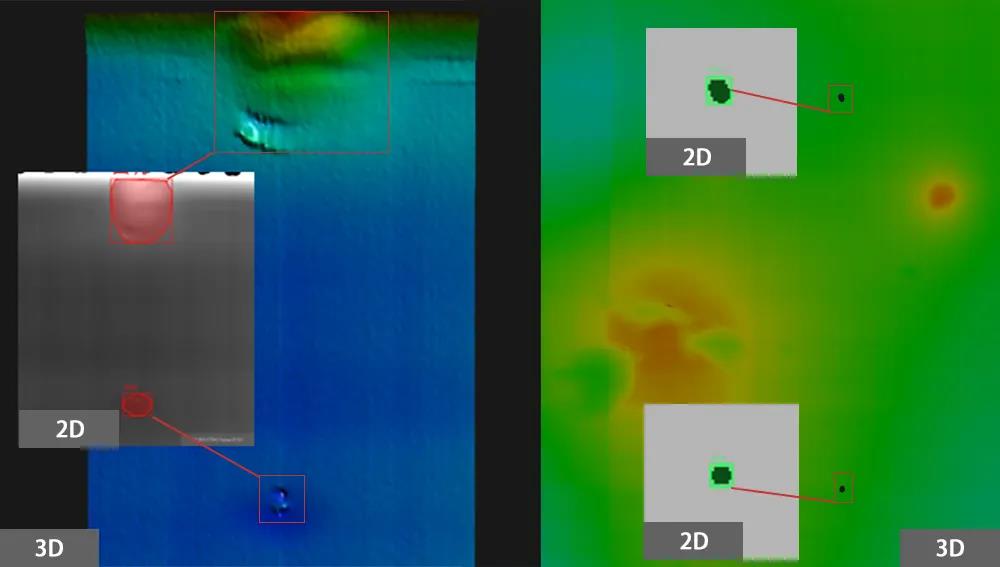

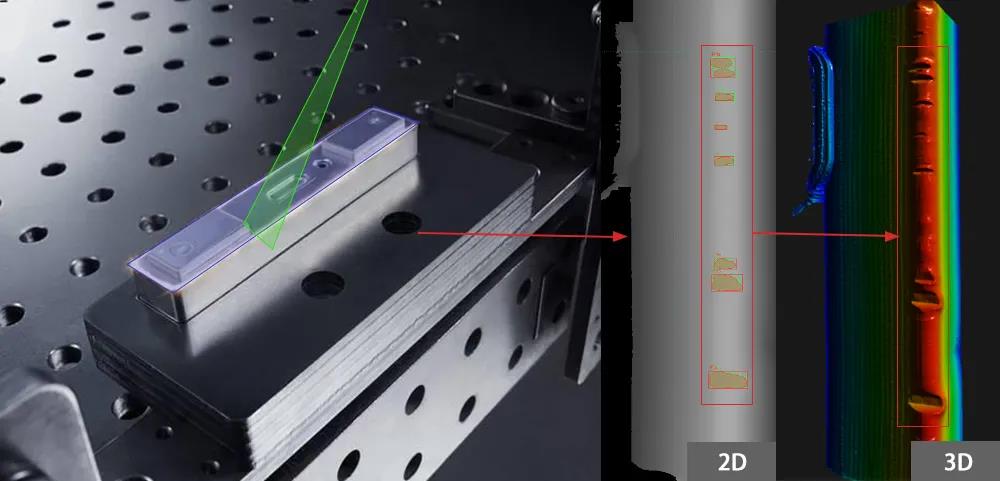

三. 密封钉焊外观检测

一般工序,向壳体内注入电解液后,会用密封钉对壳体进行焊接封装。如果焊接不良,电解液外泄,很容易产生安全事故,所以密封钉的焊接质量检测是确保电池安全的重要环节。如果使用以往的2D图像和检测方案,很难区分焊接质量好坏。通过3D线激光获取到高低段差数据,结合阿丘科技的AIDI生成3D热度图,再利用AI检测,可以很好的解决该问题。