- 11/05

- 2021

-

QQ扫一扫

-

Vision小助手

(CMVU)

机器人在工厂自动化过程中不可或缺,如今,那些容易造成人工疲劳、单调重复的任务都交由机器人执行,这样不仅能大幅降低失误率,也能加倍提升工作效率。然而,大多数机器人应用范围有限,只能按照既定的编程路线行动,如果中间遇到突发状况,便无法适用预设轨迹,使得任务不得不中断。

机器视觉能帮助机器人突破限制,增加智能感知能力。一家智能机器人公司与The Imaging Source 映美精相机合作,在协助机器人中运用2D结合3D视觉技术,帮助客户实现了很多复杂应用的自动化升级。

2D图像采集结合3D深度测量,创造更流畅的工厂生产线

对于日趋严格和高精度的自动化发展,2D面阵工业相机虽能捕捉到待测品的图像细节并进行瑕疵检测,但是对于涉及到深度、定位以及一些高精度测量的场合,2D相机仍然无法完全满足要求。

例如,当机器人手臂移动时,必须与邻近环境物件比对,定位本身位置,接着设定轨迹。2D图像无法正确感知机器人手臂与其他物件之间的空间关系,也就无法做出正确的移动决策。

相比之下,3D测量则能解决这个问题,排除定位障碍,取得物品的确切位置,进而建构出真实的环境图。而且,结合自主深度学习系统,还能训练机器人更精确地执行下一步动作。

根据需求,许多终端客户使用激光线扫方式,通过激光的往返时间计算出物件的表面成像进行深度测量定位,呈现出线性数据;如果还需要更全面的瑕疵检测,则再另外使用2D相机来进行多方检测。

不同的是,使用面阵工业相机结合结构光形成的3D视觉系统,可以同时做到工业检测、定位以及精度测量。对于有多重需求的终端客户而言,2D+3D技术不失为一种兼顾方案,能避免相机模式切换所带来的延迟。

2D相机与3D系统相结合

根据需求,机器人厂商以The Imaging Source映美精相机DMK 33UX250为载体,搭配镜头与结构光技术,利用C++语言,开发出了一套3D视觉系统。其采用GPU并行运算处理,进行高速且大量图像采集,再通过自主开发的智能系统,引导后端机器人手臂进行智能抓取及各项复杂任务。

图1:The Imaging Source USB 3.0相机(相机型号DMK 33UX250)

这款USB 3.0接口相机搭载Sony CMOS Pregius全局快门传感器,提供优越影像品质、高速性,即使在不理想的光源环境下,仍能提供出色的影像质量;其高效能的USB 3.0接口可实现高帧率,能轻松应对高速检测需求。在此次合作方案中,也因易于整合,方便进行二次开发,进而确保与3D视觉系统相结合,提供平稳且卓越的检测质量。

以下几个案例,展示了2D+3D视觉系统在工厂自动化检测领域的应用。

案例1:制鞋涂胶项目

在制鞋涂胶应用中,传统的制鞋过程,因鞋样多变,尺寸大小差距大,难以实现全自动化,涂胶自动制程也易遇到瓶颈。

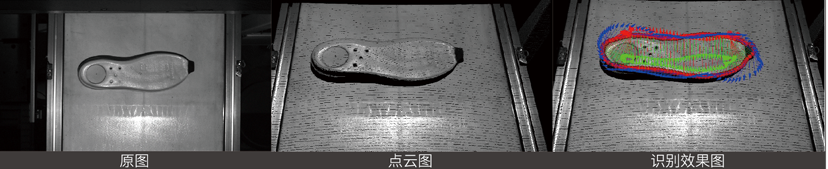

通过对鞋底拍照,快速获得三维点云数据,经过高效视觉算法处理,得到鞋底纹理、高度误差、曲度、弯度等精准数据,建构鞋底轮廓的三维图。图像借助自主研发的智能系统描绘出行进方向轨迹,进而引导机器人进行涂胶任务。

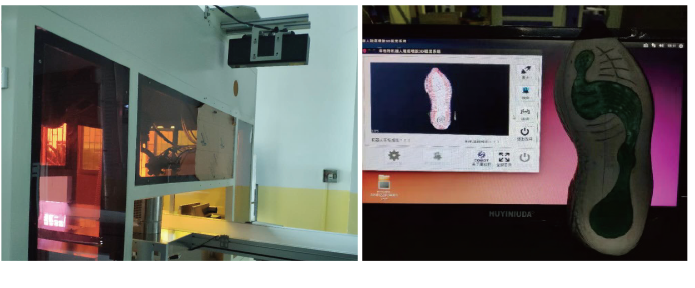

图2 将相机安装于鞋底生产线上方 获取鞋底图像信息并建构3D轮廓图引导产线后端机器人依据轨迹执行涂胶任务

图3 鞋底检测图

案例2:打磨技术

传统打磨过程倚赖庞大且复杂的编程解决轨迹设计问题。然而,程式化的编程难以如预期完成打磨任务,因为每个工件一致性并没有那么好,而且工作站的标定也无法100%准确,这使得打磨过程仍然需要很多调试,难度较高。

运用3D相机可以针对打磨工件如家具、笔记本电脑面板、风扇叶片等,计算出工件的坐标并描绘出形貌,进行快速扫描建模,帮助系统在视觉重构的模型上生成路径,通过智能轨迹设计,实现自动按照设计路径进行打磨。

案例3:汽车保险杠上下料

汽车保险杠装嵌于汽车头部与尾部,在车辆碰撞时可以起到吸能减损的功效。

汽车保险杠上下料自动化,能避免人为因素产生的负面影响,提高生产效率。使用2D+3D视觉技术,获得2D图像及3D点云图,进行缺陷检测,同时能定位,确保机器人能顺利抓取目标物,并上料至正确位置。

结语

2D面阵工业相机可塑性高,软件集成易,集成为3D立体相机,性价比高,应用更加广泛,能在工厂自动化中提高准确率和生产效率。2D+3D视觉系统正在加快产业的自动化普及,扩充市场应用环境和模式,让机器发挥更多作用。