- 02/21

- 2022

-

QQ扫一扫

-

Vision小助手

(CMVU)

如今,OEM制造商和汽车制造商均需要装配电动车(EV)电池模块和电池组(M&P)系统。电池模块是由数块通过焊接或其他物理方式相互连接在一起的电池组成,这需要将多块电池包裹在钢板中,并将它们的电极焊接在一起,以产生正确的电压。而一组电池则包含多个置于单个容器内的电池模块,以便进行热管理。

因此电池模块和电池组装配过程中需要进行有效的检测,才能确保电池和电池模块处于正确的位置并且接触牢固、焊接妥善,从而保证产品质量。康耐视提供的机器视觉解决方案,可用于电池模块检测、母线焊接检测、M&P装配、电缆连接件引导和代码读取,以确保电动车电池模块和电池组进入总装配之前能够正确运行。

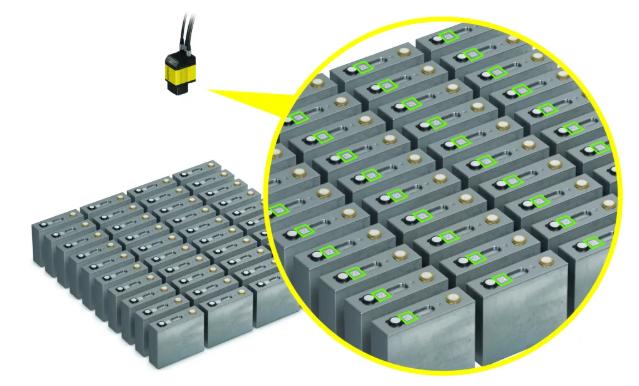

1.代码读取——读码器在清洁和胶合、模块测试及电池组系统装配阶段识别代码

挑战:在M&P装配阶段,至关重要的一点是电动车电池制造商和汽车制造商必须读取金属和塑料模块上的标准二维码,以确保机器人拾取正确的电池模块,并将其放置到正确的货盘上。由于电池模块的壳体具有光泽和反光表面,要做到这些可能很难。

解决方案

· 模块测试:DataMan 262读码器能够准确地读取电池模块侧面上的二维DataMatrix码,非常适用于空间小而紧凑的应用,比如在清洁和胶合过程中同时读取所有单个代码。即使照明不充分或代码印刷在光泽表面上,PowerGrid算法也能够使DataMan读码器可靠读取代码。在读码器需要同时读取较大阵列代码的情况下,DataMan 470凭借较大的视场可提 供卓越的多代码读取解决方案。

· 电池组系统装配:纸标签上的DataMatrix码用作电动车完整电池组的主代码,其编码了所有相关信息,以防未来发生故障。该标签用于确认电池已完成质量保证(QA)流程,并在电池进入总装配环节时提供全面的可追溯性。在电池离开电池厂,由汽车制造商进行检测并存放到仓库之前,最后一个环节是对其进行扫描。康耐视手持式读码器采用坚固耐用的模块化外壳设计,非常适用于此生产阶段的检测应用。在将完全装配好的电动车电池组装配至车辆之前,最后一次对上面的代码进行读取。

DataMan 470图像读码器用于在测试期间读取较大阵列的代码

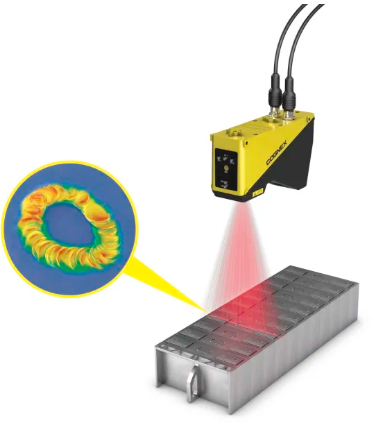

2.模块和母线焊接检测——3D机器视觉检测电池模块和母线上的焊接质量

挑战:在M&P装配阶段,需要将电动车电池模块的外壳板焊接在一起。至关重要的一点是必须确保焊缝不要过大,并且焊接过程不会改变任何关键尺寸。而在母线焊接过程中,需要将电池焊接在一起,成为一个电池模块装配件。将连接件进行焊接,以连接各模块,从而将正电极端和负电极端连接起来。将母线连接至连接件和模块,吸收能量,并将其从一个位置移至另一个位置。焊渣材料必须均匀分布;焊接间隙或“缺失”可能会导致能量发生泄露或缓慢转移。此外,焊接还必须保持宽度完全均匀,以实现最大化的连接效率。这需要进行精准的3D检测。

解决方案

· 模块焊接检测:将一台康耐视3D激光位移传感器沿着模块预先选定的点位移动,生成以x轴和z轴表示的2D轮廓,以验证尺寸。检测过程中,将提供通过/未通过测量结果,以确认模块是否正确装配。

· 母线焊接检测: 康耐视3D激光位移传感器可检测焊接轨迹质量,并且不会使循环速度减慢。当运动平台携带DS1000 3D激光位移传感器移动时,电池模块保持静止不动,以扫描负电极和正电极上的12个焊接轨迹。传感器将计量焊接轨迹宽度是否在公差范围内,与中心的相对位置是否准确,以及高度是否正确,同时检查焊接是否完整。传统上,由于流程存在的自然变化以及焊接外观由此产生的细微变化,机器视觉一直难以准确地检测焊接质量。康耐视ViDi基于深度学习的图像分析软件能够成功检测焊接材料缺失和间隙问题,包括在存在自然产生的变化和易混淆表面纹理的情况下,确保准确地标记缺陷。

DS1000 3D激光位移传感器和康耐视ViDi基于深度学习的图像分析软件用于检测电池组模块和母线上的焊接质量

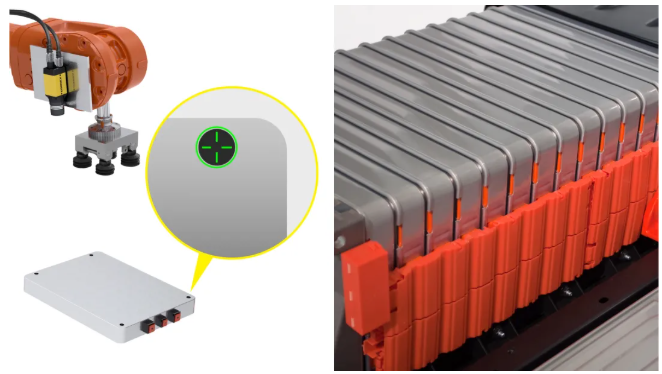

3.模块和电池组(M&P)装配及电缆连接件引导——机器视觉系统在电池组系统装配期间引导电池模块和电缆连接件

挑战:在进行风冷处理之前,需要使用连接件和紧固件将电动车电池模块固定至电动车电池组。这将在堆积或堆叠阶段进行,其中机器人将拾取电池,并将其堆叠至干净的货盘上,然后将封盖置于顶部,以将它们连接起来并充电。由于基准点用作关键的参考位置,制造商必须能够准确且可重复地提取和定位它们。这种类型的拾放应用需要视觉引导的机器人和高度准确的图案匹配工具。

解决方案

· 模块-电池组引导:康耐视In-Sight视觉系统可通过识别以凹口形式呈现在相机面前的基准“标记”,可靠地引导和对位电池模块,将它们装配至电动车电池组系统外壳。该应用的成功取决于将基准点标定为坐标轴,使视觉系统能够定位元件。制造商可以将In-Sight 8000视觉系统安装到机器人上,用于采集每个角落及其三个对位孔的图像,以计算电池模块的位 置。康耐视PatMax技术可利用几何信息定位和标定基准标记。PatMax技术在各种条件下都能够保持快速、可靠和高度准确,确保其能够实现精确对位。视觉系统利用这些坐标轴引导机器人拾取底壳。然后,拾放机器人将其转移至设备的另一部分。

· 电缆连接件3D引导:3D视觉工具必须定位连接件的中心或电池组系统外壳上的插孔,并估计水平面,然后计算x轴、y轴和z轴尺寸。DS1000系列3D激光位移传感器可提供电源电缆在测试站的3D位置,引导机器人插上电源电缆。

In-Sight 8000视觉系统用于将最终的电池模块装配件和电缆连接件引导至电池组装配系统