- 06/13

- 2022

-

QQ扫一扫

-

Vision小助手

(CMVU)

目前国内油价创历史新高,6月14日24时的第11轮油价调整,95号汽油或迈入10元时代,一辆50升油箱的私家车加满一箱油较年初多花近百元。网友纷纷感叹,“买得起车,加不起油”,“还是新能源车省钱”,“赶紧换电车吧”…… 面对油价飙升、充电设施的增多,新能源汽车的性价比优势愈发凸显。

新能源汽车行业的高速发展,也带动了整个锂电产业链的增长,锂电生产线的自动化、智能化程度或将成为锂电企业未来竞争力的核心因素。而机器视觉以超高的检测效率、检测精度和稳定性,改变了锂电池的生产方式,已成为锂电池生产中的标配。

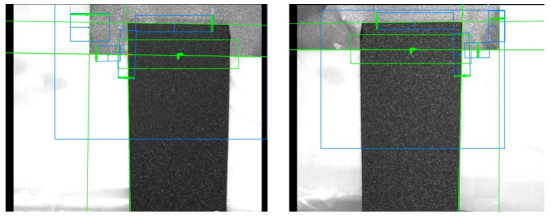

以锂电池生产工序中的叠片工艺为例,叠片工位的正极片、负极片、隔膜之间的相对位置对电池的性能有较大影响,这种错位严重的话会减少极片的有效反应面积,甚至会造成电池内部短路。这主要是因为隔膜在分隔正负极片后,隔膜边缘会超出极片 2mm~ 5mm,如果极片位置不合规格,就会对下工序的顶、侧封环节精准定位极片实际边缘位置产生影响,无法有效完成自动封装作业。

昂视机器视觉可以有效取得极片实际边缘,得到理想的极片轮廓的准确图像信息,再将图像信息反馈给 PLC,消除因为定位不准给叠片封装等环节造成的不良。本文将分享在叠片环节中2个实际案例:

正负极归正台

检测要求:

1.归正定位:正负极片X、Y定位精度要求±0.1mm;θ定位精度在±0.01°;

2.尺寸检测:极片长度、宽度,精度要求±0.1mm,极耳高度、宽度,精度要求±0.1mm;

3.归正台行程:X/Y可调整范围±10mm,θ可调整范围±10°。

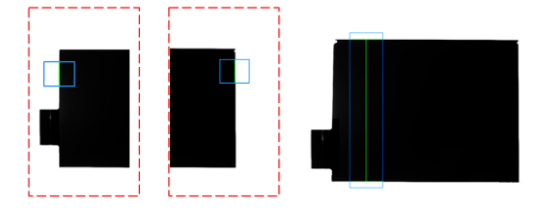

检测方式:因归正精度要控制在±0.1mm内,故配置4台500万相机,正负极各2台,左右工位共2套,拍摄极片两侧,结合双相机标定计算总长的方式进行检测。

检测结果:通过实际检测,可以满足±0.1mm的定位精度。

叠片台对齐

检测要求:

1.检测整体正极片叠片精度及整体负极片对齐度;

2.检测整体隔膜叠片对齐度;

3.检测相邻极片对齐精度;

4.检测负极片对隔膜叠片精度;

5.检测隔膜头尾部定位精度。

检测方式:因叠片过程中对隔膜与极片对齐度要求精度为±0.1mm,且极片整体尺寸较大,故采用4台200万相机拍摄极片4个角的方式,每个角采用多角度环形光进行打光,每2台相机为一组,检测一边的对齐度。

检测结果:以上5项对齐度均可检测,检测精度可达±0.1mm。

面对油价“暴涨”的趋势,间接带动了中国动力锂电池市场的持续爆火,市场化提速明显。动力锂电池生产制造自动化、智能化的需求迫切,加速了机器视觉在电池生产各环节导入及规模应用。针对锂电生产过程中的涂布、辊压、分切、模切、卷绕、叠片等工序,昂视能提供尺寸检测、对齐度检测、外观缺陷检测、位置归正和纠偏等应用方案。并在不断推出更高精度、更高分辨率、更快响应速度的2D视觉+3D视觉整体解决方案,在锂电行业的实际检测项目中,可有效提升生产品质、产能、效率,并大大提高缺陷检出率和降低缺陷漏检率。