- 06/05

- 2023

-

QQ扫一扫

-

Vision小助手

(CMVU)

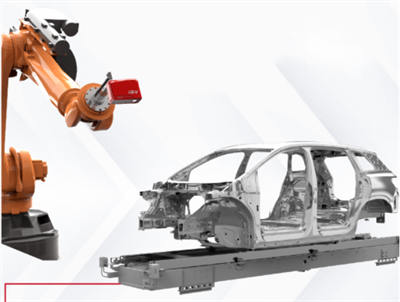

工业4.0时代,对汽车生产提出了更高要求,降本、提质、增效已成为各生产车间的追求目标。易思维机器视觉解决方案,为推动国内汽车制造产业智能化升级而生。

以冲焊车间为例,从冲压零件成型,到完整的白车身下线,其间是否引入视觉,将影响整工厂的成本与产能在此,跟随一块侧围外板单件了解视觉产品在冲焊车间的应用。

前序工艺

在冲压线上,一块钢板被模具冲压成为侧围外板单件。随后,它踏上了一场视觉自动化之旅一一

冲压车间

· 第一站:冲压线尾视

觉引导机器人实现侧围外板自动装箱

在引进视觉前,搬运工位依赖人工或高精度料箱实现装箱功能,前者限制了整车厂自动化提升,后者会因引入高精度料箱导致成本增加。采用视觉设备扫描料箱、测量料箱关键点的空间位置,可以监控料箱关键尺寸、计算零件在各层的位姿偏移,实现面向普通料箱的自动化装箱,提升冲压车间自动化率。

· 第二站:离线测量站

测量侧围外板单件尺寸与表面形貌

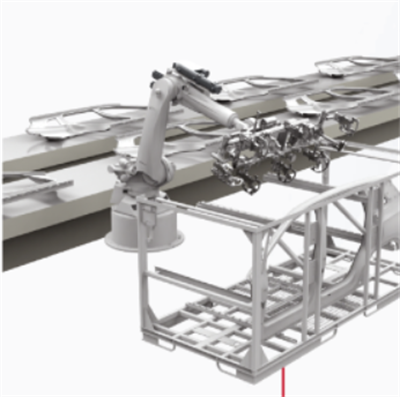

传统三坐标测量效率低难以实现对零件形貌的全尺寸分析。机器人搭载视觉设备对工装夹具上的零件进行多位姿扫描,生成零件点云数据,监控关键点位置坐标,同时对比标准数模实现零件尺寸与形貌分析,便于质量监控。

焊装车间

· 第一站:侧围线上件口

视觉引导机器人完成侧围外板料箱抓件

采用人工方式搬运侧围外板单件,至少需要2名工人,综合成本较高。视觉系统通过定位零件在料箱中的位姿,引导机器人完成自动抓件,替代人工搬运,有效降低工位综合投资成本。

· 第二站:主线侧围总成上件口

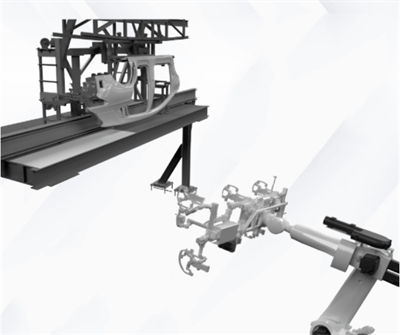

视觉引导机器人完成EMS小车上的侧围总成抓件

传统EMS小车采用销孔实现侧围总成定位,机器人按固定轨迹抓取工件,抓取故障率高,多车型同时生产时难以实现兼容设计。视觉系统定位零件在EMS小车上的位姿引导机器人完成自动抓件。仅需EMS小车对零件粗限位,大幅简化EMS小车的结构设计,实现多车型兼容。

· 第三站:主线车身总成涂胶工位

实时检测侧围总成上的涂胶质量

自动化设备涂胶时,容易出现胶水断胶、过宽/过窄、位置偏移等情况,进而导致车身局部强度下降或关键部位密封性不足等质量风险。视觉系统通过实时采集胶条图像分析涂胶质量,可以及时发现批量质量事故并进行预警,同时也能为涂胶工艺迭代与优化提供参考。

· 第四站:主线顶盖横梁抓件工位

视觉引导机器人抓取料箱内无序堆叠的横梁,完成侧围拼合

引入视觉前,横梁上件一般依赖人工搬运或APC输送,在多车型生产情况下,前者易出现错件风险,后者难以实现集成,且两种方式均会导致较高的成本投入。视觉系统通过扫描料箱边缘及内部零件构建点云图像,自动规划防撞轨迹,引导机器人实现普通堆叠物流料箱内零件的无序抓取,大幅提升物流效率,降低工位综合成本。

· 第五站:主线车身总成补焊

视觉定位车身位置,引导机器人完成补焊

传统补焊采用“升降辊床+定位夹具”的方式,不仅投资成本高、升降过程中存在节拍浪费,同时底部夹具在多车型生产情况下柔性较差。视觉系统通过采集车身上的多处特征图像,计算车身到位位姿偏差引导机器人完成补焊工作,不仅节约了升降辑床及底部夹具的成本投入,还可以有效节约生产节拍。

· 第六站:主线顶盖预装工位

视觉测量顶盖与侧围开档位置实现对中预装

由于车身存在制造偏差,机器人通过固定轨迹安装顶盖时,难以实现最佳对中状态。视觉系统通过测量顶盖与车身侧围开档上的多处位置坐标,计算最佳匹配位置,从而保障顶盖与侧围之间间隙均匀,为后续连接工艺提供保障。

· 第七站:主线焊缝检测工位

视觉检测顶盖与侧围之间的激光焊表面质量

激光钎焊焊缝外表面存在气孔、咬边等缺陷,人工检测不仅成本较高且容易导致漏检。机器人携视觉设备扫描焊缝表面并构建点云图像,通过分析截面的点云形貌,发现表面存在的部分质量问题并进行预警,有效提升缺陷检出率及检测效率。

· 第八站:主线在线测量工位

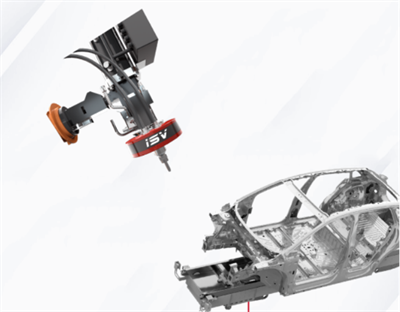

对白车身上关键孔位型面等特征进行在线实时三维尺寸测量

传统CMM测量效率过低,只能实现离线抽检,无法及时发现批量生产过程中的车身尺寸波动问题。视觉系统对白车身的关键尺寸进行100%在线测量,并推送尺寸超差信息,帮助用户及时发现尺寸波动,同时可以利用测量结果完成冲孔引导等功能。

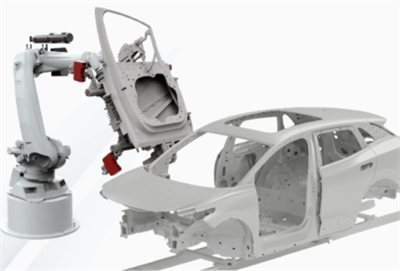

· 第九站:调整线门盖装配工位

视觉引导机器人自动安装门盖总成

部分调整线仍依赖人工进行装调,自动化率低且工作量较大,导致综合成本较高。视觉系统通过测量车身及门盖总成,计算门盖总成与车身之间的最佳匹配位置关系,引导机器人完成装配工艺,可以大幅减少人员投入,提升产品装配一致性。

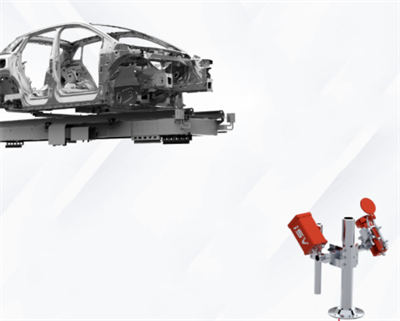

· 第十站:调整线间隙面差测量工位

对车身外覆盖件的间隙面差匹配状态进行在线、实时的最终检测

白车身下线前,传统方式通过人工手持塞尺等工具检查白车身最终的外观面装配质量,存在标准不一的问题,也无法实现数据记录与追溯。视觉系统通过获取匹配处的轮廓信息,实时检测间隙值和面差值并及时预警,以图形化的形式指导人工进行返修,同时也可以与前序工位的测量数据结合,帮助客户分析尺寸波动成因。

在易思维机器视觉系统的助力下,侧围外板单件顺利组装成为白车身总成进入后续涂装工序。易思维车身系列解决方案从人、机、料、法、环多方面介入,打造更加高效、智能的生产车间推动汽车产业实现整工厂级别技术升级。