- 06/27

- 2023

-

QQ扫一扫

-

Vision小助手

(CMVU)

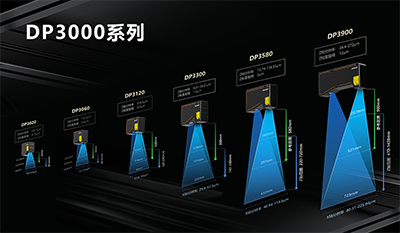

在4月10日海康机器人新品发布会上全新亮相的3D激光轮廓传感器,包含DP2000和DP3000系列,采集效率快,成像质量高,内置丰富的点云后处理算法,可灵活应对各种场景、材质的3D数据采集。配套硬件使用的VM 3D算法平台具备50+个3D算子,且在持续扩充,为锂电、汽配、3C等行业用户3D视觉方案搭建提供软件配套。

DP3000系列

单轮廓点数3200点

扫描频率1.3K-19KHz

DP2000系列

单轮廓点数2048点

扫描帧率700-10KHZ

低功耗,高防护等级

线性度±0.01%,整机功耗15W,防护等级IP67

在汽配行业中的精密器件测量、插针缺陷检测和密封件缺陷检测的应用中,3D激光轮廓传感器搭配VM 3D算法平台,实现了3D测量/缺陷检测方案的快速搭建,拥有超高的检测效率和优异的检测效果,今天让我们一起看看3D视觉在汽配行业中的具体应用案例吧!

空调阀体平面度检测

为防止汽车冷却液外渗,需检测汽车基板平整度,确保基板与冷却液盛放装置紧密贴合。

挑战

尼龙材质不易成像;同时基板表明存在微小凹坑与凸起,检测精度要求高。

3D视觉方案

MV-DP2120-01H + VM 3D算法平台,单台相机双次扫描进行数据源拼接成像,通过平整度检测算子进行测量。

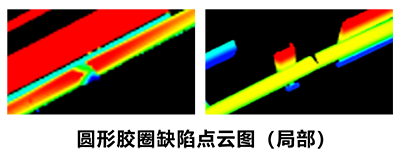

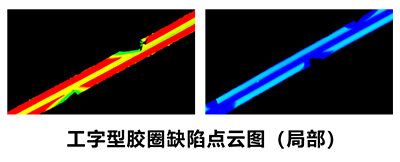

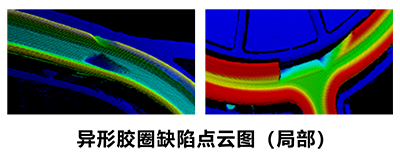

汽车密封圈/垫缺陷检测

为确保汽车胶圈安装处密封性,需检测胶圈外观缺陷,是否存在多肉或缺肉的情况。

挑战

圆形胶圈需要旋转扫描,对工装精度要求高;工字型胶圈需扫描正反侧,节拍要求高;异形胶圈所需视野范围大,缺陷检测精度要求高。

3D视觉方案

MV-DP2060-01H + VM 3D算法平台,单台相机倾斜45°架设,径向扫描两次,内径和外径分别成像(圆形胶圈)。

MV-DP2060-01H + VM 3D算法平台,单台相机水平架设,从正反两面分别对胶圈进行成像(工字型胶圈)。

MV-DP2060-01H + VM 3D算法平台,单台相机水平架设双次扫描进行数据源拼接成像(异形胶圈)。

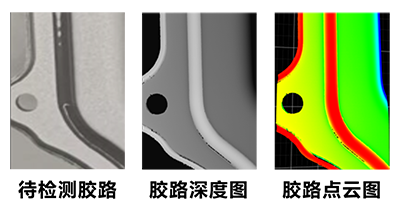

密封胶路缺陷检测

汽车结构件点胶工序中会存在胶路不合格情况,如胶路高度、宽度异常、断胶等,为保证生产质量,需对此类缺陷进行检出。

挑战

精度要求高,人工检出难以实现;胶路拐弯处算法难处理

3D视觉方案

MV-DP3020-01H + VM 3D算法平台,单台相机水平架设,移动相机沿胶路方向扫描

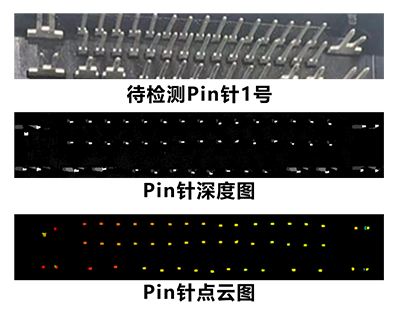

连接器Pin针缺陷检测

为了保证汽车连接器生产质量,需要对Pin针歪斜、缺针、高度异常等情况进行检出。

挑战

Pin针针尖细,成像难,精度要求;针尖反光,点云上方存在噪点,干扰算法处理;传统算法批量处理插针缺陷耗时长,流程繁琐。

3D视觉方案

MV-DP2060-01H + VM 3D算法平台,单台相机水平架设,单向扫描出图(若Pin针较高,前排针的阴影对后排针针头成像有遮挡,需把相机倾斜假设一定角度)。

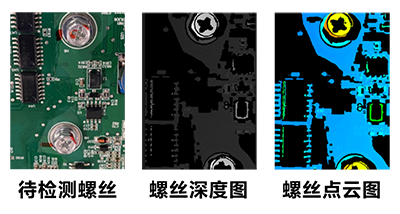

螺丝浮高检测

PCB板需要用螺丝固定在汽车结构件上,为实现全自动生产流程,替代人工检测螺丝是否拧紧工序,需用3D激光轮廓仪检测螺丝浮高。

挑战

螺丝中间十字孔存在盲区,较难成像;螺丝反光,点云上方存在噪点,干扰算法处理;人工检测螺丝浮高工序复杂,容易漏检。

3D视觉方案

MV-DP3120-01H + VM 3D算法平台,单台相机水平架设,单向扫描出图。

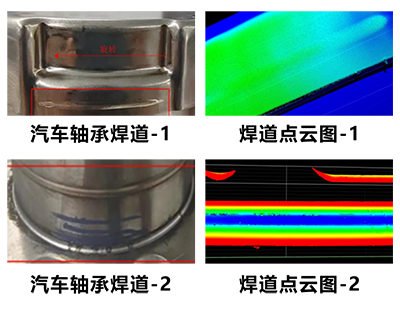

结构件焊接缺陷检测

汽车轴承进行激光焊接后,为了保障车体安全性能,需要对焊缝质量进行检测。

挑战

缺陷种类多,不易检出;成像区域易出现反光干扰成像效果;焊缝处存在脏污、灰尘干扰检出结果。

3D视觉方案

MV-DP3020-01H + VM 3D算法平台,相机与焊道平行架设,轴承旋转扫描成像。

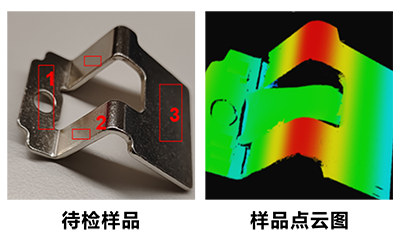

精密结构件3D测量

为保证汽车工件生产质量,需对结构件面1与面2、面2与面3之间的夹角进行检测。

挑战

2D视觉无法检测立体结构件角度;工件反光严重,对成像结果有一定影响;拍摄角度难以确认。

3D视觉方案

MV-DP2120-01H + VM 3D算法平台,单台相机水平架设,单向扫描出图。