- 10/17

- 2023

-

QQ扫一扫

-

Vision小助手

(CMVU)

稳定、均一的质量检验工作在制造过程中扮演者关键角色。如今,越来越多的制造厂开始配备多个机器视觉检测系统,覆盖整条生产链,将质量水平提升到了前所未有的高度。在制造环境中实现系统间信息交换的自动化是系统集成的精髓,可提高生产力和质量、降低成本与浪费、实现整体创新等。我在担任销售与应用支持经理期间,曾和许多系统集成商共事,他们靠我们的产品来为其视觉系统的开发提供支持。我们和密歇根州大急流城的系统集成商Active Inspection公司的创始人兼总裁Arun Dalmia博士进行过深度交流,并向他询问了系统集成在打造健壮、可持续的制造工艺当中起到的作用以及系统集成商的角色发展等问题。

在工业机器视觉与机器学习方案的设计开发领域,Active Inspection已经耕耘了二十余载。除了成套标准视觉系统的供应外,他们也负责打造定制化视觉系统,为复杂的问题提供解决方案。Active Inspection公司提供的方案采用了包括航空、线阵扫描、二维和三维、彩色、黑白、可见光谱、短波、红外线、紫外线等在内的视觉系统。

请和我们说说系统集成商和客户是怎么合作的?

对于一个新客户,我们的第一次互动重点是理解客户的要求和需求,并着重发现他们现有设备面临的问题。下一步就是思考这个问题中的哪一部分我们可以有效地解决。我们会根据技术、硬件、软件,甚至他们的预算情况,从逻辑和是否现实的角度去分析这个问题能不能解决。在考虑这些限制条件的前提下开诚布公地讨论解决方案能否产生效果是很有必要的。

经过初步评估后,我们会进入下一个阶段进行端到端解决方案的设计规划,并挑选合适的技术组件——相机、照明、控制、软件库、接口等。我们会提供概念验证、可行性研究报告来证明我们选择的组件是合适的。之后,我们会进行实现、安装、客户培训等工作,并在产品生命周期内提供支持。我们的公司和工程师团队能够快速积极地响应客户的需求。我们会和客户保持非常紧密的合作,确保他们的需求都能得到满足。我相信这是整合过程中非常关键的一个部分。

您最常被要求为哪些类型的应用场景建立系统?

最常见的是线阵扫描应用。我们和各个行业都有过合作,从汽车业到制药业,再到薄膜、塑料和纸张的连续/纸病检测,还有食品加工。我们在深度学习应用方面的业务也在不断发展中。我们发现,对于传统的图像处理和机器视觉工具不起作用的领域,深度学习能够提供不错的解决方案。我们对于高速录像和诊断系统也越来越倚重。

请多谈谈高速录像和诊断系统。

随着制造速度越来越高(可高达每秒2个、3个和5个零件),我们的系统已经能够每秒捕捉500至2000帧,这个速度甚至超过了人眼。利用在生产过程中回放视频的AI重播技术,这些信息能够提供巨大的价值。我们可以创造一个大型缓冲区,能够回放五分钟乃至五个小时前的录像,然后逐帧分析并确定发生问题的位置及原因。

技术是怎么推动系统发展?

Active Inspection约三分之一的资源都分配给了研发工作。我们和大型汽车、制药企业合作,是他们不断突破着技术的边界不断前进。他们会把常见的问题抛给我们,这些问题虽然短期内不急着解决,但他们希望能够在未来两年至三年内得到解决方案,以便提高生产工艺的效率。

我们和这些客户合作,为他们设计出有针对性的解决方案或评估某些方案是否可行。这些疑难杂症通常都不是标准系统集成的解决范畴。由于我们不是“标准系统集成商”,也具备强大的软件开发能力,因此我们可以填补许多空白。以前有一段时间我们是自己从零开始开发软件,但现在我们的目标是组件能授权就授权,能买就买。同时,我们有能力深度研究这些空白,并设计定制化方案来实现填补。

您是因为在市场中看到机会,然后确定了具备研发能力的系统集成商不多才创立Active Inspection公司的吗?

是的,我们当时看到的市场空白之一是,一般的系统集成商倾向于根据他们自己的工具去采购现货相机。可供选择的解决方案往往是现成的部件和工具的组合。最好的情况下,他们会定制面板和电气部分,再加一个机械变换器。但在核心机器视觉和软件方面,他们的贡献很有限,这也导致了解决方案的局限性。

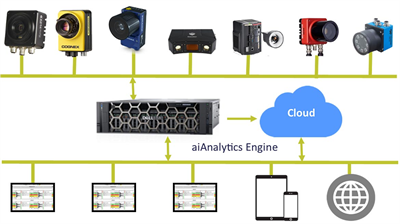

在Active Inspection这样的公司看来,一个强有力的机器视觉和软件背景即可填补其中的一些空白。利用算法或开发定制,我们能够提供更好的解决方案。另外一个发挥作用的因素是相机技术的工艺。二十年前,相机还是一个独立的组件,作用是给零件拍照,然后发送信号给接收器,记录下零件的情况是好是坏。今天,我们面对的是更复杂的集成系统。所有信息来自二级控制系统,传输的都是更具体的信息,比如生产时长、在产零件具体数据等。

如果集成到PLC中,那么系统就可以追踪当天制造的零件数量,并记录该批次不合格件的数量。之后,系统还可以追溯那一天的数据,查看零件不合格的原因、问题出在哪里、不合格件的外观是什么样的,甚至还可以具体到它们的规格尺寸。这种程度的细节可以有效地帮助生产线主管研究和纠正问题的诱因。

沿着链条往上,我们甚至可以通过网络技术或移动技术建立接口,让工厂负责人查看其中一部分质量数据。今天,一个组织内的各个层级都可以查看到质量数据,从中及时获取他们需要的信息。

过去十年中,系统集成是怎么变迁的?

三十年前我刚进入这个行业时,视觉系统,甚至基础的检测系统,还不是工艺中不可或缺的组件,而是辅件。今天,复杂的机器视觉检测系统已成为生产工艺中的重要一环,视觉系统故障或无法正常运转甚至可以导致停产,直到问题解决为止。由于生产速度快、产量巨大,如果一个小缺陷不能被及时发现,那最后的代价可能会很大。

有没有一些行业比其他行业更依赖集成机器视觉系统呢?您认为这个系统是否有新的应用场景?

一些行业将机器视觉广泛地应用在日常中,而有些行业才刚刚引入这项技术。但可以肯定的是,人们对这项技术的认识主要在于其实用性,并且有越来越多的行业将视觉系统应用到了制造和质量控制流程中。

汽车行业是机器视觉的大客户,他们在生产线上安装了数千部相机,每一部相机都有具体的任务,防止自动化过程中任意一个步骤发生错误。在过去,机器视觉只是在生产环节中的最后一步用来检查最终质量而已。而如今,机器视觉的目标变成了尽早发现错误或缺陷,避免资源浪费,尤其是对于高度、高量的生产配置而言。在合格100%质量检测的时代,全阶段的防错方案能够减少生产故障、提高生产率,还能避免浪费材料和时间。

在自动检测和自动化领域紧随其后的是食品加工业。虽然是一个劳动密集型产业,但我们现在看到他们也开始迎接机器视觉或检测自动化了。

您能不能谈谈集成机器视觉系统的成本问题?

以前安装一个完整的机器视觉系统需要50万~100万美元。如今由于技术的发展和相机的量产,这个成本已经降下来了,一个高端的视觉系统只需要5万~10万美元就够了。今天,相机占据了造价的三分之一,但却能提供五倍的性能和带宽。现在,许多行业的小型制造商能够在更短的时间内证明一个系统的ROI,并能够看到机器视觉系统的价值。

(文章来源于《质量》,Glen Ahearn,Teledyne Dalsa,如有侵权,请联系删文)