- 01/03

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

前言

在汽车生产制造中,有很大一部分金属零件采用冲压加工成型的方法得到,冲压工艺是汽车生产的一种重要工艺方法。冲压加工具有生产效率高、成本低、精度一致性好和材料利用率高等特点。车身上的各类覆盖件,支撑件,紧固件等大量的汽车零部件都采用冲压工艺加工制造,冲压件在汽车零部件中占有很大比例,所以冲压加工方式的水平和能力,在很大程度上决定着我国汽车制造的成本和质量,也影响着其他包含冲压加工生产的行业的技术进步。

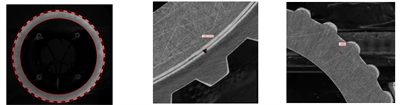

紧固件在日常生活中应用频繁,如常见的汽车垫片、平面轴承垫、金属薄片等。在冲压生产过程中因模具配合和振动等原因,不可避免的会产生一些瑕疵,如锈蚀、毛刺、缺料、多料、压伤等外观瑕疵;内径不圆、外径不圆、厚度不均等尺寸缺陷;若垫片带齿,还将产生大径不圆、小径不圆、跨棒距超限等缺陷。

这些瑕疵导致冲压件表面产生较大的形状误差,严重的判定为废品,影响产品的使用质量。因此在产品生产的时候必须对瑕疵品进行检测处理。菲特深耕工业AI机器视觉质检领域十余年,在冲压带齿垫片生产工序中可提供智能化的解决方案。

设备检测流程

1、正反外观缺陷检测。2、内径、大径、小径、跨棒距尺寸检测。3、厚度检测。

设备检测工艺

此检测设备由上料工位、正面外观检测工位、反面外观检测工位、尺寸测量工位、厚度测量工位、下料工位组成。

上料工位:连接前边线体,起产品的搬运传送功能;正面外观检测工位:检测产品的正面锈蚀、毛刺、缺料、多料、压伤等缺陷;反面外观检测工位:检测产品的反面锈蚀、毛刺、缺料、多料、压伤等缺陷;尺寸测量工位:测量产品的内径、大径、小径、跨棒距;厚度测量工位:对产品的5个位置进行抽样测量;下料工位:对已经检测完成的产品按照尺寸NG,外观NG(包含尺寸与外观同时NG),OK产品,分三类存放。

设备特点

外观检测是利用目标检测算法做到对缺陷位置的精准识别,再配合传统算法将同一图像内的不同区域内定制多个检测标准,如齿面区域为非功能区域,内部区域为功能区域,两种区域的缺陷测标准不同。

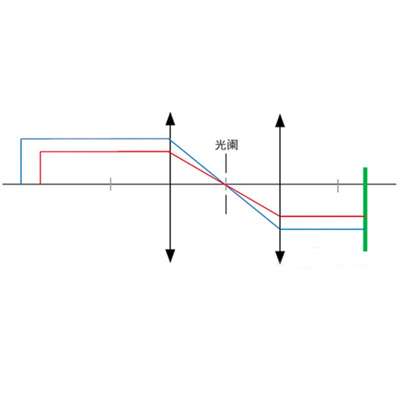

视觉尺寸测量主要是利用双远心镜头的高远心度、高分辨率、低畸变、大景深的特点实现大视野的高精度测量。双远心镜头的光路图(如下图),它综合了像方远心和物方远心的双重优点,在景深范围内,物体离得远近或者相机离得远近,都不会影响到成像系统的放大倍数,即像不随物距和像距的变化而变化。

设备中在230*230mm的视野中保证0.1mm的重复性精度,还可兼容10款厚度不同的产品。

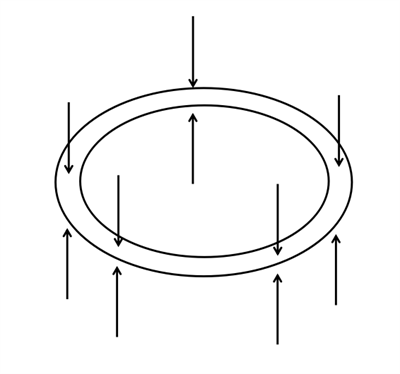

厚度测量是利用五组接触式传感器,分布在产品上下表面的5个位置,对产品的5个位置进行接触式抽样测量,检测精度可达±0.05mm。

垫片缺陷检测系统采用先进的机器视觉技术,可以实现对垫片表面缺陷与尺寸的高精度检测。这种全自动化的检测方式可以大幅度提高检测速度和生产效率。此外,采用数字图像处理技术和AI识别算法可以有效地避免人为因素对检测结果的影响,保证检测结果的准确性和可靠性。

该系统可以对检测结果进行分类和统计,并生成相应的报告和记录,方便用户进行生产管理和质量控制,实现数据追溯,系统可以根据不同的产品要求进行定制化设计,满足用户的个性化需求。

(文章来源于菲特技术,如有侵权,请联系删文)