- 01/04

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

目前,交通行业正发生着日新月异的变化。每个人都会谈及到电动交通,电动汽车制造商也在公布电动交通创纪录的交付量。在电动汽车快速发展以及可持续和能源节约型交通成为话题的时代背景下,电池和电池模块、燃料电池以及电动发动机和电力电子设备的创新制造方法成为了公众热点和关注点。

在这一不断增长的市场中,普雷茨特与客户共同协作,推动激光技术和3D测量技术领域在生产中的使用,提质增效。电池作为电动汽车的核心,其安全性、使用寿命和性能起着至关重要的作用。我们的激光和3D测量产品有助于电池生产的不断创新,成本降低以及提高电池性能。

电动汽车通常使用三种类型的锂离子电池:软包电池、圆柱形电池和棱柱电池。这些电池依据相同的功能原理运作,具有较高的能量密度,可确保较长的续航里程。普雷茨特光学测量产品在电池单元的生产制造的多个工艺均有涉及:

测量涂布后电池极片的厚度

电极极片的精准涂布厚度对电池的性能和使用寿命有重要影响,因此起着至关重要的作用。在生产过程中,首先在载体薄膜上连续或间歇地涂覆浆料,然后在干燥通道中去除涂布上的溶剂。

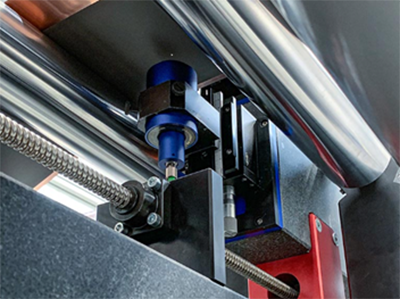

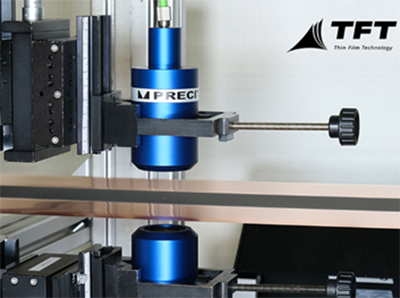

在干燥过程前后都要进行厚度测量。涂布可以是干的,也可以是湿的,也就是说,无论表面是反光的、黑色的还是多孔的,我们的测量都是精确的。振动和皮带速度的影响会得到补偿。对薄膜的波纹和厚度进行精确分析,并显示结果。目前的市场要求是绝对精度 < 1 µm,重复精度 ± 0.5 µm。

测量辊压模具和载体极片的实际空隙

辊压模具与载体极片之间的精确距离对于涂布质量以及电池性能至关重要。距离通常在 100 - 300 µm 之间。不精确的间距会影响涂布厚度、涂布宽度以及形成不必要的边缘超高。

实际间隙可在机器安装时精确测量和调整,并在涂布过程中持续监控。结合涂布厚度或边缘超高的测量,可以建立一个自动控制回路,从而显著提高系统的效率和产量。

测量喷涂后的边缘超高

边缘超高发生在涂浆的边界,会对电极的进一步加工产生负面影响,尤其是在卷绕过程中。它可能导致不对称卷绕,从而产生大量的处理问题。

为了提高电池的性能,目前正在尝试增加涂布的厚度。然而,较厚的涂布也容易形成边缘超高。普雷茨特线传感器能够在生产过程中精确测量长达 20 毫米的边缘。湿边和干边都能检测到。在此过程中会计算极片的振动。可精确显示从反光金属载体极片到黑色浆料的过渡。

测量涂布后的起始/停止边缘

起始/停止边缘出现在间歇涂布过程中。在此过程中,浆料会交替涂抹到载体极片上或故意不涂抹。对于这种类型的涂层,起始/停止边缘具有挑战性,必须对其进行监控,以确保电池的使用寿命和安全性。利用点传感器可以精确测量地形轮廓,从而及早准确地检测出可能存在的涂布缺陷。

测量干燥过程中电池极片的厚度

电极极片的确切涂层厚度对电池的性能和使用寿命有重要影响,因此起着至关重要的作用。在生产过程中,首先在载体极片上连续涂上浆料,然后在干燥通道中加热去除溶剂。为了保证浆料在载体薄膜上的高粘合强度,对 5 个干燥阶段的识别至关重要。例如,必须防止粘合剂的迁移。为了优化干燥,孔隙完全排空的时间也至关重要。

通过传感器可以在干燥过程中识别这些时间点。这样可以缩短干燥时间,优化涂层质量,降低能源成本。

在整个干燥过程中,还可以进行精确的厚度测量。无论是湿层还是干层、黑色还是多孔石墨或阴极活性材料,测量结果都能保持精确。在测量过程中,振动和传送带速度的影响都会得到补偿。使用传感器可以缩短干燥时间,优化涂层质量,节省能源成本。

测量辊压后电池极片的厚度

辊压是电极生产的最后一道工序。涂布的最终厚度和孔隙率主要取决于这一步。除了单位面积重量外,这些也是电池性能和安全性的决定性特征。

传感器可以测量辊压前后的电极厚度、辊压辊的同心度以及俗称的褶皱。这些都是基材上涂布边缘的褶皱。我们的传感器会对铝极片的振动进行补偿,并计算出波浪度。这意味着,即使在 100 - 150 米/分钟的高速传送带上,也可以随时进行精确测量。

测量压延辊之间的实际间隙

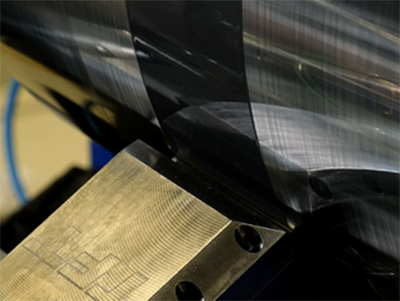

在辊压过程中,电极极片会被压缩,即轧制。这一工艺步骤决定了电极极片的最终厚度,从而决定了电池的安全性、使用寿命和性能。

为了使电极极片的压缩效果达到最佳,在压缩过程中必须精确调整和监控两个压延辊之间的距离。两个辊子之间的距离会因辊子同心度的微小偏差或辊子施加的进给力而发生变化。通过传感器可以精确测量实际间隙的最小变化,从而确保电极始终保持最高质量。

测量辊压辊的同心度

压延辊是直径大于 1 米的实心钢辊。镜面表面经过精确研磨,以确保轧制出最高质量的电极。轧制表面的缺陷以及同心度的微小偏差都会直接影响电极极片的厚度和状态。因此,监测压延辊表面的磨损和同心度至关重要。

利用传感器可以记录这些质量特性。同心度的最小偏差和压延辊表面的最小划痕都能被检测出来。

测量辊压后的褶皱

由于轧制力以及涂层和箔片材料的不同膨胀性,轧制后会产生褶皱。尤其是在导电箔与涂层的边缘。褶皱会大大增加后续生产工艺的复杂性,甚至使其无法进行。

利用传感器技术检测褶皱并测量其大小。如果褶皱过大,材料就会被剔除。还可以通过调整轧制参数来减少褶皱的形成。

测量隔膜和绝缘层的厚度

隔膜片将两个电极极片(即阳极和阴极)隔开,从而防止短路。隔膜片必须具有电绝缘性,因此通常由多孔塑料(有时是多层塑料,如聚丙烯或聚乙烯)组成。这些薄膜的厚度在 15 至 25 µm 之间,不得被外来颗粒损坏。如果隔膜片被穿透,就会造成短路,极有可能引发火灾(热失控)。利用传感器可以测量隔膜片的厚度和完整性,并解析单个膜层的厚度。

此外,普雷茨特光学测量产品还在电动汽车的电力电子技术、动力总成均有合适的应用。普雷茨特致力于挖掘高精度在线测量的精度极限,拓宽离线检测的多种可能性。

(文章来源于普雷茨特激光技术(上海)有限公司 张涛)

- 上一条:菲特技术汽车垫片自动检测方案

- 下一条:高速摄像机在电解气泡研究中的应用