- 03/15

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

作为一项全新的技术探索,利用 APC 来主动优化和控制点胶过程的质量具有重要的实践意义,一方面通过减少设计中多余焊接/铆钉数量,可有效降低设备投资成本,同时,其将显著减少设计中的焊缝,实现工艺上的彻底优化。通过实时在线数据采集以及同步产线的速度对数据进行比对,我们可以实现从检测到预防。这是自适应过程控制(APC™)的技术优势。

自适应过程控制技术APC

在涂胶工艺中当材料出现断胶时,通过APC技术可以主动对其进行修复;一旦材料的体积超出设计规格,APC可以及时对其进行纠正;当零件本身不符合规格并将导致喷嘴撞到胶条时,APC可以通过实时调整以防止其发生。无论是工艺的哪个部分,APC技术都能在微观层面使其保持严格的规范,实现零缺陷,大大减少生产线的停顿,减少浪费,降低成本。这并非梦想,因为目前一切已准备就绪。

AutoRepair™自动修复

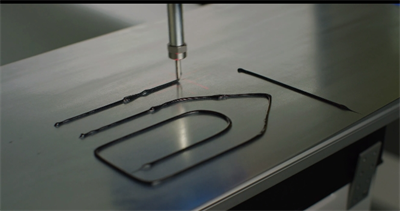

利用APC 技术可以精确地在指定位置涂抹预定体积的材料,通过实时监控,根据环境或部件的变化主动调整体积,甚至实时修复粘合剂胶条上的断痕。

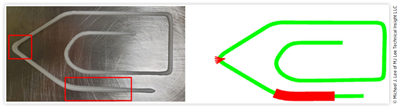

下图是使用 APC 进行实时涂胶和评估的 "回形针 "形状图案的实验室示例。红色部分表示涂胶的胶条中不符合规格的部分,而绿色部分则符合规格。

注:左侧是实验板上的胶条。右侧是激光传感器评估的数字扫描胶条体积,不符合规格的区域用红色标注。

利用 APC技术可以涂胶出经过调整和校正的胶条体积,该胶条经评估为绿色且符合规范。胶条的体积和位置可被跟踪、控制和调整,以适应胶条的长度。还可以将这些数据存档,并与工厂工艺识别号进行绑定,适用于白车身。

这将为单个部件上的胶条以及批量中的每个部件提供 100% 的质量保证。无需取样,无需推断质量,100% 确认每个部件都符合规格要求,也不再需要对结构粘合剂进行批次控制。

Z-Tracking™

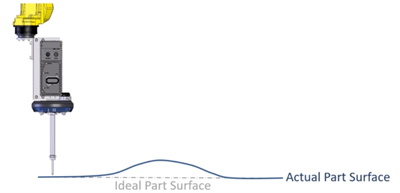

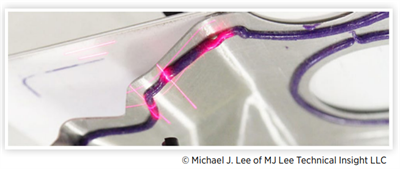

Z-Tracking功能能动态适应每个零件的变化,以保持固定的胶嘴零件距离,无需在每次新的挡风玻璃到达时重新编程机器人轨迹。借助Coherix 的 Z-Tracking,告别因零件表面形状变化而导致的胶嘴报废。除了对胶条进行横向控制外,还可以测量水平表面,机器人可以进行调整,以适应某些应用中可能出现的垂直变化表面。

注:垂直控制能力。激光传感器可评估工件垂直表面的变化,并进行实时调整,以避免损坏点胶喷嘴或无意中擦掉粘合材料。

LocationMaster™

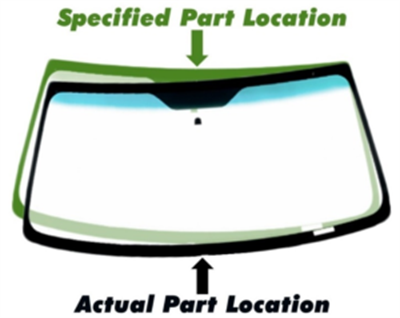

在加工过程中可能会出现公差,或者某个部件无法可靠地嵌入定位夹具。

允许Coherix 3D在三维空间中定位零件,并将空间偏移信息发送给机器人以相应地改变修正路径,从而确保涂胶时能够施胶至指定的位置。该技术将有效消除夹具问题,确保在不精确的夹具上同样能够正确施用密封剂和粘合剂,并能有效减少因零件定位不正确而导致的喷嘴破损,进而减少购买昂贵的夹具来节省设备投资成本。

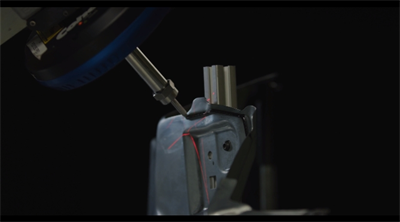

注:上图显示了激光传感器如何将光束投射到胶条上,以评估其与预定尺寸和位置的对比情况。如果出现任何超出要求的异常情况,系统或操作员就会收到警报。数字报告可从激光传感器数据集生成,并可配置为所需格式。

VAC™自适应流量控制

VAC自适应流量控制功能可以检测胶条体积的瞬时变化并自动调整流量,以确保在零部件的每个区域实际涂抹出指定体积的高质量胶条。VAC通过使用一个专属表征过程来学习每个涂胶系统特有的动态行为,并利用这些知识来预测控制涂胶机的操作,显著减少由内部因素引起的变化,从而节省了劳动力和材料成本。

NozzleCheck™

Coherix 3D NozzleCheck 能够对涂胶嘴进行清洁度检查,以确保涂胶性能最大化。它能检测出涂胶嘴上的材料堆积,并在材料堆积可能影响涂胶质量时向操作员发出警报。