- 07/19

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

背景

随着近几年人工智能等新技术的蓬勃发展,汽车制造业开始与人工智能相结合,并被逐步应用到生产环节,加速推动汽车制造的转型升级。为了提高汽车制造的柔性和效率,降低产品成本,提高企业的竞争力,越来越多的企业开始在自动化基础上融合人工智能技术,来实现工艺流程的优化和人机协同的高效生产,最终达到降本增效的目的。那么,汽车制造生产环节中都有哪些场景是东声AI参与其中呢?

东声智能多年来与各大厂商携手并肩,不断攻克技术壁垒。凭借在AI机器视觉、机器人柔性控制及智慧工厂等领域的深厚底蕴和全球领先的技术实力取得了骄人的业绩。依托强大的研发能力和技术储备,我们成功研发并推出了一系列前沿的智能AI软硬件产品。这些产品不仅与工厂产线实现了无缝对接和高效协同,更在新能源汽车电池、零部件及整车的生产线上,实现了全尺寸高精度在线测量、外观缺陷即时检测等功能,极大地提升了生产过程中的精度与效率。

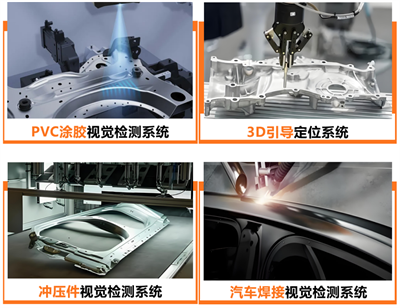

目前,东声智能针对汽车制造的不同工艺环节,开发了一系列先进的AI视觉检测系统及自动化设备,如冲压件AI视觉检测系统、PVC涂胶视觉检测系统、汽车焊接视觉检测系统、3D引导定位系统、在线测量系统、门盖自动装配系统、间隙面差在线测量系统、PVC涂胶视觉检测系统等,全面覆盖了冲压、焊接、涂装和总装四大制造工艺流程。

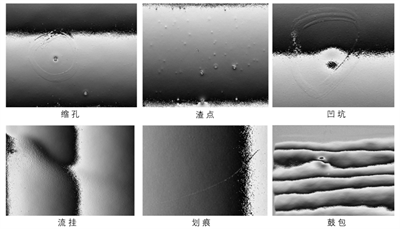

在涂装车间,AI技术主要用于检测喷漆车身的表面质量缺陷,在不导致停机的情况下及早发现质量缺陷,为客户提供一套与生产需求完美匹配的智能检测解决方案,确保了检测过程的实时性、高效率和精确度,减少不必要的维护成本,提高产品质量。

项目难点

该客户要求该系统可适配全系车型(包含全部颜色);

光学部分需考虑高光反射造成成像不清晰、车体较大等因素;

缺陷种类繁多,表面形态多样,背景复杂,微小缺陷难以检测;

需要连接机械臂带动的工作路径规划。

技术方案

首先,基于“AI算法+传统算法+自研光源”形成了从采集图像、算法检测到结果统计、处理的一整套完整流程搭建,融合高精度AI分割、定位、分类算法。其中,自研可编程控制光源及高速相机飞拍技术加AI算法深度融合,模型在线更新迭代,同时一个软件即可解决运动控制、图像处理、数据采集及分析等所有问题。这种高精度在线非接触式检测方案具有检测精度高、检测效率高、测量速度快、集成度高等特点。

其次,针对漆面高亮3D成像困难的问题,采用AI+偏折成像技术。利用相位测量偏折术(亦称作条纹反射法)向镜面/类镜面物体表面投射相位编码的条纹图像,利用反射图像相位对被测表面微小变化敏感的特点,通过解算反射图像的相位,实现缺陷检测,具有较高的检测灵敏度,最后通过对背景图、调制图、相位图、3D图等信息汇总分析,实现对高反光物体表面三维形貌高精度检测。

最后,将运动控制系统和在机械臂上的2D/3D检测传感器相结合,检测完成后数据实时同步至Handdle AI算法平台,得到的缺陷信息、位置分布以及累计数量和趋势图,再反馈至机器人或PLC,从而规划工作路径,形成自动化的闭环解决方案。

方案成效

表面缺陷尺寸A级面≥0.2mm(非A级面≥0.5mm);> 99.9%的缺陷检出率;安装检测精度±1mm;自研可编程控制光源及高速相机飞拍,解决高反光高亮面清晰成像难题;融合高精度AI分割、定位、分类算法,成功解决微小缺陷尺寸及面积检测问题。

在人工智能等新技术方兴未艾的当下,汽车产业链正在全面拥抱数字化、智能化。东声智能致力于用AI技术赋能工业制造,也在积极探索汽车行业的智能升级和场景落地,以AI助力汽车工业发展,推动汽车制造向智能制造不断前行。