- 06/24

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

在工业焊接领域,焊接质量直接关系到结构安全与设备寿命。今天我们结合专业检测视角,深入解析焊接中最具代表性的5类缺陷,并分享前沿检测技术的应用价值。

焊接基础/缺陷为何产生?

焊接是金属原子间的“融合艺术”,但高温冶金反应与快速冷却结晶的特性,注定了缺陷风险:温度陷阱:电弧温度高达6000℃~8000℃,熔池冷却速度极快(仅数秒凝固),易导致成分偏析、气孔与裂纹。应力迷宫:局部加热形成的陡峭温度梯度,会在焊缝及热影响区产生内应力,成为裂纹萌生的“温床”。组织嬗变:焊缝从液态到固态的一次结晶形成柱状晶,热影响区的二次结晶可能产生淬硬组织马氏体,进而影响焊缝的强度、硬度和塑性韧性。

5类典型缺陷深度解析

· 裂纹 / 最危险的“隐形杀手”

裂纹

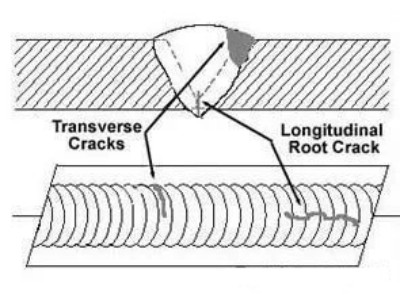

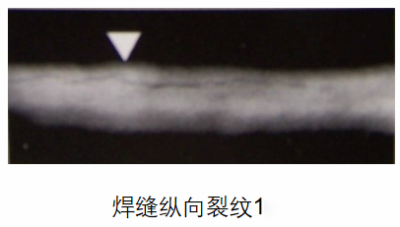

热裂纹:凝固末期低熔点共晶物形成“液态薄膜”,受拉应力开裂,结晶裂纹最常见的情况是沿焊缝中心长度方向开裂,为纵向裂纹。有时也发生在焊缝内部两个柱状晶体之间,为横向裂纹。孤坑裂纹是另一种形态的常见的热裂纹。热裂纹都是沿晶界开裂,通常发生在杂质较多的碳钢、低合金钢、奥氏体不锈钢等材料焊缝中。

冷裂纹:氢聚集+淬硬组织+应力共同作用,具有延迟性,可能在焊后数周爆发。

再热裂纹:含钼、钒、铬、铌、钛等沉淀强化元素的低合金高强钢和耐热钢在焊接冷却后热处理时(通常是消除应力热处理),粗晶区因蠕变塑性不足沿晶开裂。

危害:作为面积型缺陷,它的出现将显著减少承载面积,更严重的是裂纹端部形成尖锐缺口,应力高度集中,很容易扩展导致破坏。

防治:焊前预热,焊后缓慢冷却、选用低氢型焊条和碱性焊剂等、焊接后即时进行低温退火,去氢处理、选用合理的焊接规范(例如:焊接速度过大或过小均易产生淬硬组织)。

检测特征:纵向裂纹的表面特征是沿焊缝长度方向出现的黑线,它既可以是连续线条,也可以是间断线条。纵向裂纹影像产生的原因是沿焊缝长度破裂而导致的不连续黑线。

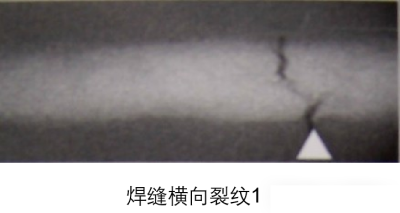

焊缝横向裂纹的表征是横在焊接影像上的一根细小黑线(直线或曲线),它产生的原因是由焊缝上的金属破裂引起的。当焊接应力为拉应力并与氢的析集和淬火脆化同时发生时,极易产生冷裂纹。

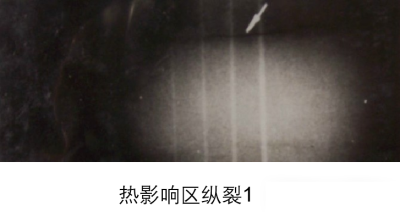

热影响区撕裂呈线性黑色锯齿状,平行于熔合线,穿晶扩展,表面无明显氧化色彩,属脆性断口的延迟裂纹。

· 未熔合 / 焊缝中的“虚焊陷阱”

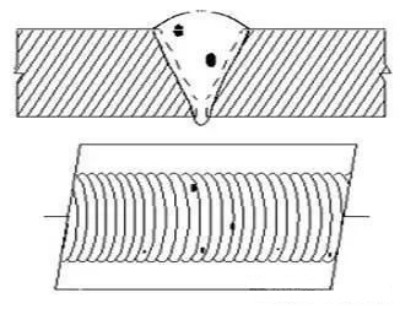

未熔合

咬边

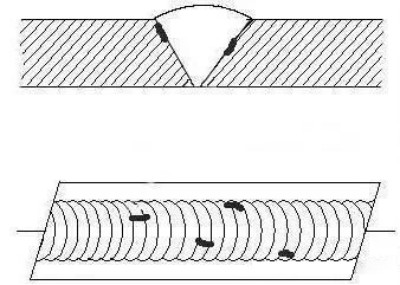

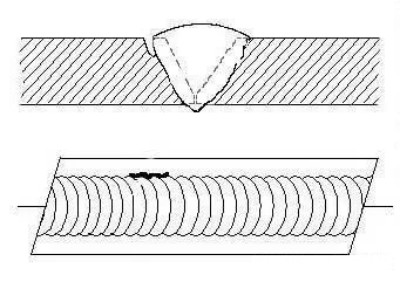

定义:焊缝金属与母材或焊层间未完全结合,分为坡口未熔合、根部未熔合、层间未熔合。

成因:电流过小、焊速过快、焊接角度不对、坡口清理不净等。

危害:未熔合也是一种面积型缺陷,坡口未熔合和根部未熔合对承载截面积的减小非常明显,应力集中也比较严重,其危害性仅次于裂纹。

防治:正确选用坡口和电流,坡口清理干净,正确操作防止焊偏等。

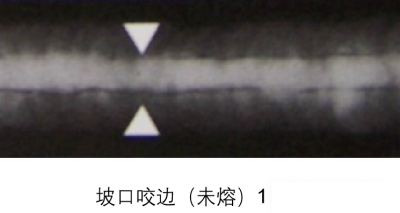

检测特征:坡口咬边(未熔)影像的表面特征是较黑的细长起伏宽度不一的黑线{线内常含有熔渣},可以是一根黑线,也可以是多根黑线。

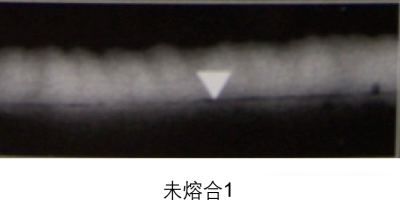

未熔合影像的表面特征为一根或多根长条形的平行黑线,未熔合线较直,有时较黑的密集斑点会沿未熔合线散布。

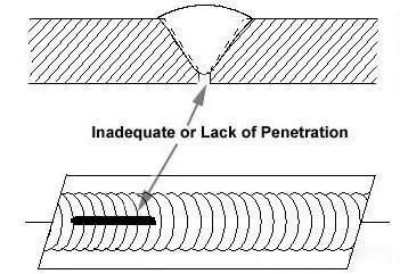

· 未焊透 / 根部的“致命缺口”

未焊透

定义:母材根部钝边金属之间没有熔化,焊缝金属没有进入接头的根部或根部未完全熔透的现象叫未焊透。

表现:母材根部未完全熔透,单面焊或双面焊均可能发生。

成因:焊接电流过小或运条速度过快,焊接速度过快;坡口角度太小;根部钝边太厚;组对间隙太小;焊条角度不当;电孤太长及电弧偏吹等。

危害:未焊透缺陷不仅降低了焊接接头的机械性能,而且在未焊透处的缺口和端部形成应力集中点,承载后往往会引起裂纹,是一种危险性缺陷,在受压焊缝中,这类缺陷一般是不允许存在的。

防治:合理选用坡口型式,装配间隙和采用正确的焊接工艺等

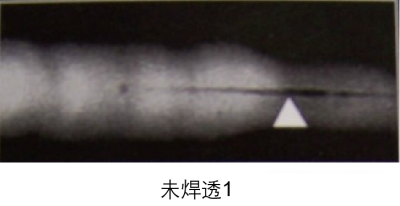

检测特征:未焊透影像表面特征为焊缝中心部分呈规则性的边缘整齐的直线,成连续的或间断的黑色条纹,产生的原因是焊缝坡口钝边的根部未完全溶化。

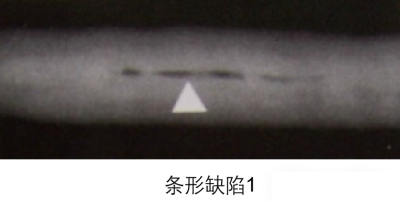

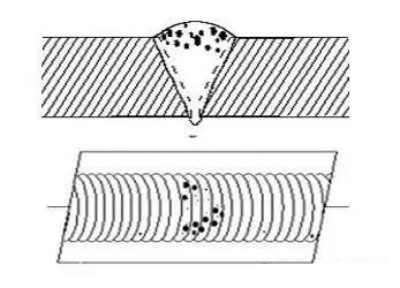

· 条形/圆形缺陷/形态决定风险

条形缺陷:长宽比>3,如条渣、条孔,呈连续或断续直线状,对强度削弱更显著。

圆形缺陷:长宽比≤3,包括气孔、夹钨等,气孔影像为黑色斑点,夹钨则呈白色不规则斑。

圆形缺陷

RView射线图像分析

面对复杂的焊接缺陷,传统人工评图存在效率低、主观性强等问题。RView射线图像分析软件具有检测速度快、分辨率高、图像可多数同时比对等优势,可以为检测注入科技动力:

精准识别:在缺陷识别方面,它精准高效,能够快速定位射线图像中的各种缺陷,减少人工判读误差,提高检测效率。

图像调整:通过降噪、对比度调整等功能,提升缺陷影像的清晰度,即使是细微的裂纹或未熔合也能清晰显示。

效率跃升:批量导入检测图像,功能多样,分析速度大大提升,大幅缩短检测周期。

焊接质量是工业安全的基石,从缺陷机理到智能检测,每一次技术升级都在守护工程安全。注:文中缺陷影像特征参考卜尺三叠(北京)检测服务有限公司资料,实际检测需结合具体工艺与标准执行。

(文章来源于阿塔米,如有侵权,请联系删文)