- 01/24

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

新春将至,高压开关GIS绝缘件制造迎来革新。传统工艺中,打磨绝缘树脂产生的灰尘危害工人健康,金属导体安装精度难以保证。开异公司利用2D、3D视觉与机械臂技术,研发出自动化设备,既解决了灰尘问题,又确保导体安装精度。该设备在春节前成功交付客户,生产的绝缘件深受用户好评。这一创新让制造商、客户及终端用户都能欢欢喜喜迎新年,节后轻松投入工作,共迎行业新气象。

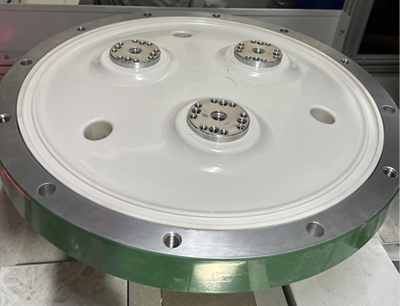

高压开关GIS中用到两种绝缘件:一种叫绝缘盆,有单相的和三相的,另外一种叫端子板。

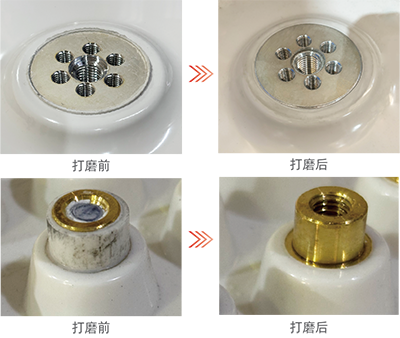

两种绝缘件都是将金属导体嵌入到环氧树脂中高温烧制而成。烧成冷却后,有多处结合处出现不需要的溢料,这些溢料必须打磨清除干净。这个打磨工作由机械手来完成,但如果没有视觉识别和引导,则单凭机器手不可能完成。

单相绝缘盆

三相绝缘盆

为此,绝缘件制造商提出任务,要为绝缘盆和端子板各定制了一台打磨设备。我们经过分析和评估,最后确定方案为:通过2D面阵相机和3D线扫相机对目标物进行识别对需要打磨的部分进行确认,并将待打磨部分的坐标信息传给机械手,使之相应地规划路径对目标物进行精确打磨,去除溢料。

特别是,端子板的金属端子数量众多,每个绝缘件上有十几个端子,有很多是不需要打磨的,如果不依靠视觉识别,对所有金属端子都无差别的进行打磨,则不但浪费设备时间还可能导致金属端子表面受损,所以视觉识别和引导都非常必要。

绝缘盆或端子板被打磨后,我们的视觉系统还对打磨后的质量进行确认,质量不佳的则可二次打磨,打磨质量信息可自动存储供追溯。

在完成了打磨的这个主要任务之后,用户又提出了测量金属导体的端面平面度以及正反两个端面的平行度的要求。 我们发现在原来的3D相机扫描目标物所获得的表面高度信息,另加算法模块,就能达到用户所要的要求,测量精度达到了+/-0.015mm。速度达到了4分钟/个,这比起接触式的三坐标测量仪,速度提高了10倍。

与球形三维扫描仪相比,我们的视觉系统也因无需在目标物上预贴标定板,速度提高8倍以上。经全面对比,我们的视觉系统测量GIS绝缘盆或端子板,不但速度快,而且重复性好,测量结果可信度高。

总之,Openex 所开发的针对GIS绝缘盆和端子板的视觉系统很好地配合打磨系统做到了精准定位,精准引导和精准测量。这对于高压电力元件的制造自动化和质量保证都是一个好消息。