- 02/26

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

一、背景

随着新能源技术的飞速发展,锂电池也凭借长循环寿命、高电极电压等优良性能,成为了手机、笔记本、电动汽车等现代化产品理想的动力来源,广泛应用于工业社会的各个领域。

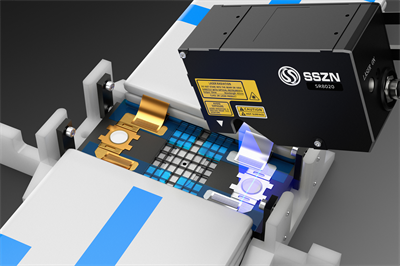

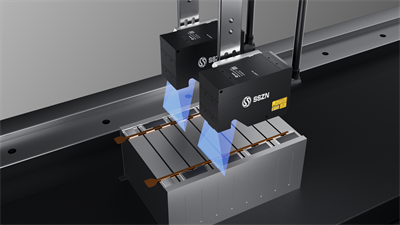

图1 深视智能超高速激光三维轮廓测量仪

为满足市场对锂电池产品质量和数量的要求,企业不断加大研发和产能的投入,以提升锂电池的产品性能和生产效率,而3D相机的快速发展让锂电行业的产品优化和工序改进带来更多创新。本期内容,深Sir就为大家分享深视智能超高速激光三维轮廓测量仪在锂电行业丰富的解决方案。

二、锂电池电芯段应用

1.转接片焊后缺陷检测

(1)应用场景

在电芯组装激光焊接位置,电芯转接片进行激光焊接,激光头功率等因素会影响焊接质量,避免不良品流入下一道工序,对焊后外观进行检测。

(2)解决方案

对于焊缝质量的把控,采用深视智能3D线激光传感器SR7080扫描配合2D成像,焊印缺陷有针眼、爆点、异物、焊穿、虚焊、焊道偏移等,缺陷规格宽度≥0.5mm,高度≥0.2mm可检出。2D可检焊印宽度、焊印面积、焊印外观,3D根据灰度图定位焊印轨迹,采用高度图获取缺陷深度信息完成检测。

图2 转接片焊后缺陷检测图

2.转接片点胶检测

(1)应用场景

在电芯组装阶段激光焊接位置,电芯转接片激光焊接之后,会进行点胶。胶体的覆盖形态决定绝缘效果,避免不良品流入下一道工序,对胶体形态检测。

(2)解决方案

采用深视智能3D线激光传感器SR8020,镜面安装扫描胶体,胶体高度30-150μm,通过高度信息检测胶高、体积和胶的有无来判定胶体是否合格。

图3 转接片点胶检测图

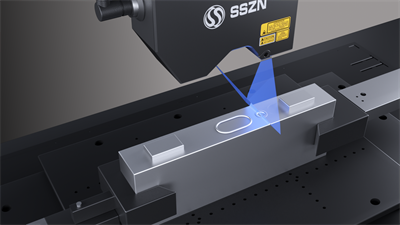

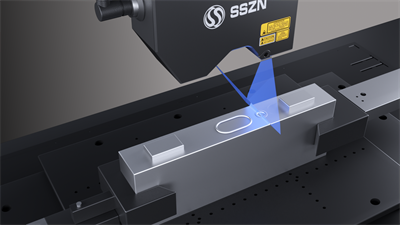

3.入壳检测

(1)应用场景

在电芯入壳后,顶盖焊之前,需要把控顶盖与壳体的间隙和台阶尺寸,以确保后续顶盖焊接质量。

(2)解决方案

采用深视智能3D线激光传感器SR8062水平扫描获取深度图信息,检测台阶尺寸。通过缝隙边缘检测宽度,电芯缝隙宽度大于0.05mm,台阶高度大于0.25mm可检出。

图4 入壳检测图

4.盖板焊接后尺寸检测

(1)应用场景

在电芯顶盖焊之后,对顶盖极柱的尺寸,如平行度、平面度、台阶高度进行把控,避免产品尺寸不良。

(2)解决方案

电芯极柱尺寸公差正负0.15mm,采用深视智能3D线激光传感器SR7140,水平扫描获取点云,以高度信息检测尺寸。

图5 顶盖焊后尺寸检测图

5.顶盖焊后质量检测

(1)应用场景

电芯入壳之后,需要通过激光焊接封口,激光功率和产品材质会影响焊接质量,焊接质量不良会导致电芯漏液等质量问题。

(2)解决方案

采用深视智能3D线激光传感器SR8060H,激光轴倾斜扫描获取点云和灰度图,以高度和灰度信息检测缺陷,焊缝缺陷有爆点、凹坑、断焊、针孔、虚焊、偏位、翻边等,缺陷规格,高度≥0.1mm,深度≥0.2mm,直径≥0.2mm,虚焊≥0.5mm可检出。

图6 顶盖焊后质量检测图

6.密封钉胶钉检测

(1)应用场景

在顶盖封口片位置,塞入胶钉之后,注液机在二次注液后对胶钉进行检测,避免不良品流入下道工序。

(2)解决方案

采用深视智能3D线激光传感器SR7060水平扫描获取深度图,通过高度信息检测胶钉歪斜、有无、正反、凹凸等形态。

图7 密封钉胶钉检测图

7.密封钉焊接质量检测

(1)应用场景

在顶盖二次注液后会对密封钉进行焊接,需要检测焊接质量,不良会导致电解液泄漏。

(2)解决方案

采用深视智能3D线激光传感器SR8020单相机反转扫描或者双相机拼接扫描获取点云和灰度图,以深度和灰度信息检测缺陷,密封钉焊缝缺陷有漏盖、虚焊、爆点、焊坑、孔洞、断焊等,缺陷标准:高度≥0.1mm,深度≥0.2mm,直径>0.2mm可检出。

图8 密封钉焊接质量检测图

8.包膜前后电池表面外观&尺寸检测

(1)应用场景

电芯包膜前,电芯铝壳表面与拐角进行外观缺陷检测,把控铝壳大面的平面度尺寸,避免不良品流入包膜后工序。电芯包膜后,对电芯5个表面创除顶盖面进行外观、长宽等尺寸检测,避免尺寸与外观不良品流入模组段工序。

(2)解决方案

采用深视智能3D线激光传感器SR7140水平扫描获取点云,以深度信息检测缺陷,双相机对射检测长宽尺寸。包膜前外观缺陷有凹坑、凸点、划痕等,缺陷标准:高度≥0.2mm,深度≥0.2mm,宽度≥0.2mm,划痕直径≥0.5mm可检出。膜后外观缺陷有气泡、褶皱、划痕等,缺陷标准:高度≥0.2mm,深度≥0.2mm,宽度≥0.2mm,褶皱、划痕长度≥2mm可检出。电芯尺寸公差0.3mm可检。

图9 包膜前后电池表面外观&尺寸检测图

三、锂电池模组段PACK段应用

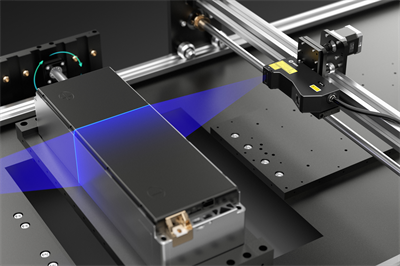

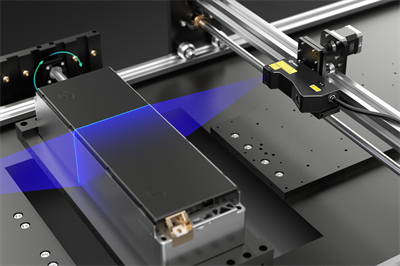

1.Busbar焊前&焊后检测

(1)应用场景

在电池模组PACK阶段,多个电芯连接需要Busbar焊接,Busbar焊前电池拨片和极片的间隙要求管控,需保证焊后焊接质量,避免不良品流入模组段工序。

(2)解决方案

采用深视智能3D线激光传感器SR8060水平扫描获取点云和灰度图,以深度信息检测焊接前拨片和极片间隙,公差0~0.2mm;以深度信息加灰度信息检测Busbar焊缝缺陷,缺陷有爆点、凹坑、凸起、焊穿、偏差等,缺陷标准:高度≥0.2mm,深度≥0.2mm,宽度≥0.2mm,直径≥1mm可检出。

图10 Busbar焊前&焊后检测图

四、锂电池结构件应用

1.端板侧焊缝尺寸测量与外观检测

(1)应用场景

在电池模组PACK阶段,对侧面焊缝尺寸和外观的管控,影响到电池出货质量,避免不良品流入市场。

(2)解决方案

采用深视智能3D线激光传感器SR8060水平扫描获取深度和灰度信息,检测缺陷和尺寸;模组侧焊缝尺寸公差长度±1.5mm,宽度1.5~5mm,高度≤0.5mm可检出,侧焊缺陷有下榻、爆点、凹坑等,缺陷标准:深度≥1mm,长度≥1.5mm,偏焊≥0.5mm可检出。

图11 端板侧焊缝尺寸测量与外观检测图

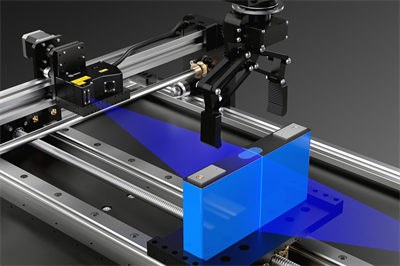

2.模组底部蓝膜检测

(1)应用场景

在电池模组PACK阶段,对模组底部蓝膜外观管控,避免外观不良品流入市场。

(2)解决方案

采用深视智能3D线激光传感器SR7400,水平扫描获取深度和灰度信息来检测缺陷,蓝膜表面缺陷有点状深度印记、气泡、异物、划痕等,缺陷标准:高度0.05~0.1mm,直径0.2~5mm可检出。

图12 模组底部蓝膜检测图

3.模组全尺寸检测

(1)应用场景

在电池模组PACK阶段,对模组全尺寸管控,避免尺寸不良品流入市场,会影响客户组装使用。

(2)解决方案

采用深视智能3D线激光传感器SR7400,多相机拼接对射扫描获取深度信息检测尺寸,模组尺寸有侧板、上盖、底面(平面度)、轮廓度等,尺寸公差0.08~0.1mm可检。

图13 模组全尺寸检测图

随着3D相机在锂电行业的广泛应用,深视智能也将持续为锂电行业龙头企业和锂电设备制造企业提供最好的产品和服务,更多锂电行业精彩应用,尽在深视智能。

- 上一条:堡盟UV工业相机,紫外成像领域的卓越之选

- 下一条:视觉光源在光伏硅片上的应用