- 09/08

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

一、极耳超声波焊接工艺

在动力电池制造过程中,极耳超声波焊接工艺是影响电芯性能与安全性的关键工序。焊接过程中产生的焊渣、爆孔或裂纹等微观缺陷,也可能在电池使用过程中引发内部短路,最终导致事故的发生。随着生产线自动化程度持续提升,如何实现每个焊点的全检覆盖,同时确保检测的高速性和精确性,是行业发展的重要课题之一。

二、检测需求

需要准确检测入壳前的电芯正负极两边位置的铝箔上的超声波焊位置的缺陷。

三、检测挑战

方壳电池极耳焊接的检测环境对光学系统提出了几大挑战,这是传统2D视觉和人工检测难以逾越的障碍:

3.1 高反光材质:

焊点表面的铜、铝箔材具有镜面反射特性,极易对成像造成干扰,产生大量噪点和数据孔洞,导致关键缺陷信息丢失。

3.2 微观缺陷尺度:

重大缺陷尺寸通常在微米级别,难以被稳定识别,使得缺陷的稳定识别和准确判断面临重大技术障碍。

四、Gocator 3D视觉——精准、高速、易集成的高性价比解决方案

为有效解决上述技术难题,Gocator 2500系列3D智能传感器凭借其卓越性能在精密零部件检测领域表现优异。该系列产品特别适用于高要求的电池制造检测场景,基于Gocator 2520的创新解决方案,实现了对电池极耳的高速、高精度在线检测。

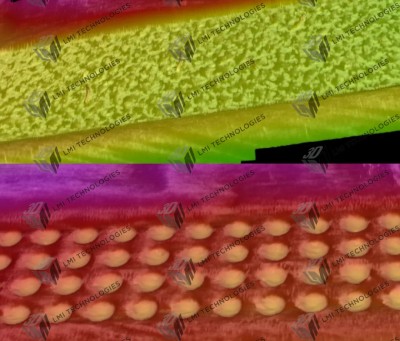

4.1 针对高反光表面检测

极耳焊点采用高反射性的铜/铝箔材料制成,Gocator 2520线激光传感器凭借其先进的405nm蓝光技术优化,在扫描高光泽度目标物时能够获得更为稳定可靠的表面数据,有效降低了噪声干扰,显著提升了图像清晰度,从而实现了更高的测量精度。

这一突破性技术从根本上解决了因材料反光特性导致的漏检和误判问题,为后续的精确测量提供了高保真度的原始数据。

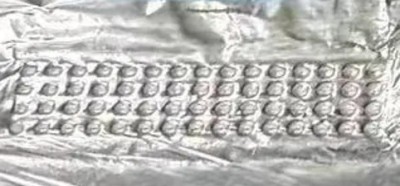

铝箔点云图

4.2 兼顾极致速度与微米级精度——完美匹配产线节拍

动力电池生产追求极致效率,Gocator 2520凭借其卓越性能实现了两者的完美平衡:

高速度:扫描速率高达20kHz,确保了即使在最快的生产线上也能实现100%在线全检

高精度:0.4 µm的Z方向重复性和13.0-17.0 µm的X方向分辨率,使其能够稳定可靠地识别并量化焊渣、爆孔等微米级的致命缺陷

4.3 一体化智能设计——显著降低系统复杂度和总成本

降低成本与延迟:省去了工控机硬件,降低了系统总成本,同时板载处理避免了数据传输延迟,决策响应更快。

简化部署:通过浏览器即可完成所有配置,内置丰富的测量工具且无需编程,极大地缩短了集成周期。

4.4 专业的技术和解决方案——全程保驾护航

在项目实施过程中,我们组建了由资深工程师组成的专业技术团队,从需求分析到方案生成,助力客户解决检测难题。