- 03/05

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

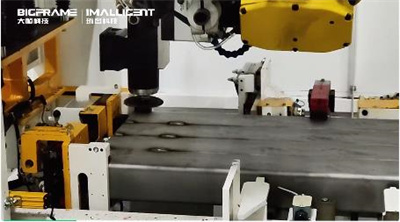

金属件焊道打磨3D引导

利用3D结构光技术对金属件焊道进行打磨引导是一种高精度、高效率的解决方案,适用于工业自动化领域的表面加工。

原理:通过投射特定的光栅图案到焊道表面,并使用工业相机捕捉光栅在物体表面的形变,从而获取金属件焊道的三维数据。

特点:高分辨率、非接触式测量,能够快速捕捉复杂表面的微小细节。

推荐相机参数

相机型号: 高精度迅猛龙VRH9-120B;分辨率:907万3D点云;扫描范围(Z向):260~290 mm;近视场(工作距离):117x59 mm(260);中视场(工作距离):124x63 mm(275);远视场(工作距离):131x65 mm(290);XY轴分辨率:30 µm;Z轴重读精度:3.3 µm;扫描速率:11.6 fps;最佳扫描体积:124x63x30 mm。

3D引导焊道打磨流程

数据采集:将3D结构光扫描设备固定在焊道检测工位,扫描焊道的三维形状。生成焊道的高精度点云模型,清晰展现焊道的高度差、宽度和不规则区域。

焊道检测与分析:使用算法对焊道的点云数据进行分析,识别需要打磨的区域。标记焊道的高出部分、凹陷处以及过渡不平滑的区域,并生成加工路径。

路径规划:根据点云分析结果,结合打磨工具的参数(如直径、打磨力等),自动生成最优打磨路径。确保路径精准覆盖高出或不规则区域,同时避免对周围无瑕疵区域的误打磨。

打磨引导:通过控制器将生成的路径发送至打磨机器人。机器人根据3D数据引导,在焊道指定区域进行精准打磨。

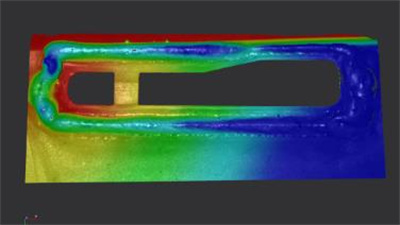

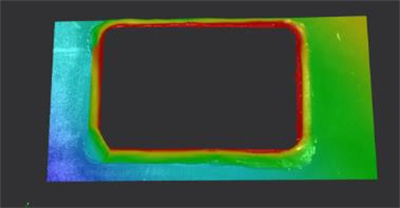

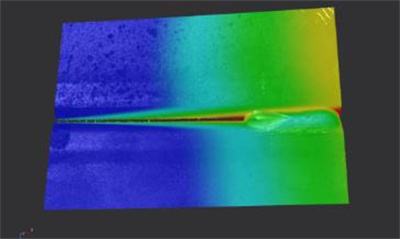

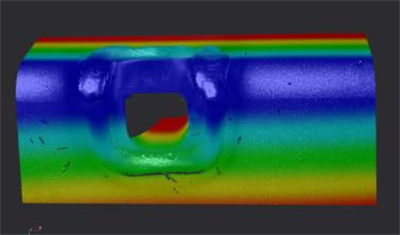

成像效果

(3D点云图)

视觉处理软件-Tridivision

方案的优势

高精度:3D结构光能够捕捉亚毫米级细节,确保焊道检测和打磨的精度。自动化:结合机器人技术,实现全自动焊道识别、打磨路径规划和执行。节省时间:实时扫描和路径生成显著缩短了工艺流程。

一致性:减少人为误差,确保每件金属件的焊道打磨质量一致。适用性强:能够处理不同材质和复杂几何形状的焊接件。

- 上一条:奕目线扫光场赋能半导体封装检测

- 下一条:创视智能光谱共焦测量液晶屏玻璃的平面度