日期

- 03/20

- 2025

咨询

-

QQ扫一扫

-

Vision小助手

(CMVU)

“航空发动机叶片气膜冷却孔”加工姿态在线测量及加工引导解决方案

收藏

2025-03-20 13:57:50来源: 中国机器视觉网

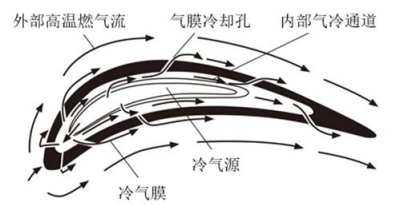

需求背景

气膜冷却孔对航空发动机质量影响重大,它通过在高温部件表面形成冷却气膜,降低部件温度,从而提升发动机的推质比和燃油效率,同时减少热应力和热疲劳,延长部件寿命。气膜孔的设计、加工精度和布局直接影响发动机的冷却效果、气动性能和整体效率。现代发动机中,复杂的异型孔设计和高性能材料的应用对加工和检测技术提出了更高要求。因此,优化气膜冷却孔的设计和制造是提升航空发动机性能与可靠性的关键。

气膜孔的几何不确定性(如孔径、长径比、倾斜角等)对冷却效率的影响较大,其偏差可能导致叶片表面温度变化显著,所以气膜冷却孔的加工精度直接影响冷却效果和部件寿命。

气膜冷却孔的加工误差,主要来源于涡轮叶片毛坯的铸造误差和铸造误差引起的装夹定位误差,需要依据每一个涡轮叶片毛坯的实际轮廓,对形面误差和定位误差进行个性化补偿。

解决方案

为获得叶片加工的准确姿态位置,需要对叶片轮廓进行高精度的测量,目前主流的方法有:标准样模法、三坐标测量机测量法、非接触式测量。

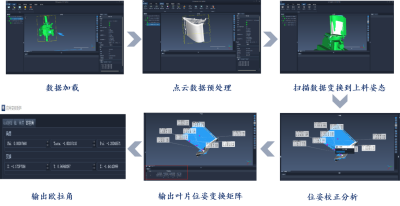

耘瞳科技采用激光传感器对叶片进行扫描,获取点云数据,基于自主研发的DS-Inspector三维数据测量分析软件对采集的点云数据进行配准、位姿校正分析,使用ICP精细配准、选点对配准等算法,计算上料姿态的叶片数模到上料姿态点云数据的准确变换矩阵。通过矩阵转换将此变换矩阵转换成欧拉角,再将欧拉角转换成CNC数控机床对应的平移量和各个轴的旋转角度。

应用案例

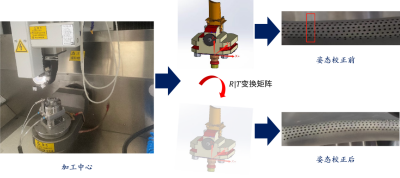

该解决方案目前已在某航空发动机企业商用,引入此方案后,相对于传统的三坐标测量方式,加工中心在叶片调姿环节更加高效、快捷。基于软件算法给出的欧拉角进行夹具位姿调整后完成的叶片气膜冷却孔加工精度良好,满足产品质量要求。

- 上一条:特征提取:传统算法 vs 深度学习

- 下一条:SICK可定制化皮带料流监控系统