- 04/28

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

传统AI视觉方案痛点

依赖大量缺陷数据:传统机器视觉或一般AI模型需要针对其应用提供缺陷样本训练,样本收集困难且耗时。

部署时间长三个月:训练及陪产周期较长,过程中可能因物料或产线调整需重新训练模型。

微链:3D结合AI视觉技术

汽车AI视觉质检方案

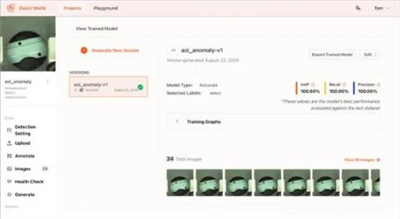

DaoAI World 高效视觉AI训练平台工业视觉大模型:通过100万+张照片进行预训练

精心调教的多种AI模型,包含实例分割到非监督缺陷分割等模型,满足主流工业检测需求。平台搭载智能标注工具,可大幅减少标注时间,同时支持用户导入预标注数据集,实现快速数据迁移。

DaoAl World极富竞争力的AI算法,提供高速的推理性能,精准的预测和全面的数据管理,允许用户投入最小的人力成本快速建立可靠的视觉AI模型。

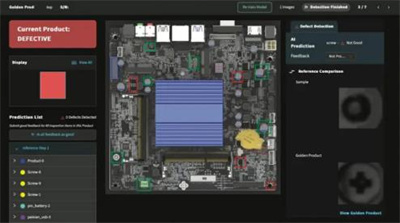

DaoAI AOI全方位AI视觉检测系统用于装配、异物、外观缺陷

DaoAI AOI 系统的内置AI可通过单张无缺陷样本进行学习,用于检测异物角度偏差、零件装配等缺陷运用先进的AI技术,以极快速度和高精度识别复杂组件中的缺陷。AOI系统将相机配置、图像优化AI训练和数据管整合至一个平台中,实现无缝部署,并确保流畅且卓越的用户体验。

单张无缺陷图片30秒训练AI,及时学习反馈,持续优化;1毫秒单件检测;99%+高精度多部件同步识别。

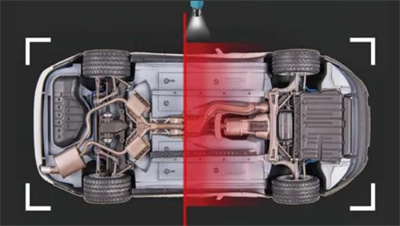

行业案例1:汽车底盘装配检测

AOI&DW 非监督缺陷分割:在汽车制造过程中,底盘作为汽车的基石,其装配的质量直接影响车辆的后续质量。传统装配检测依赖人工检查和简单自动化工具,存在流程不清晰,检测效率低、精度不足、过程难以实时监控等问题。

场景痛点:检测区域过大;细小部件容易遗漏;难以流程监控。

快速建模:一张照片既可以快速建模;划分区域:框选检测区域,检测时间为1ms个区域;高精模型:模型由海量数据训练,可一次性检测螺丝有无、安装角度异常等常规模型难以检测的缺陷。

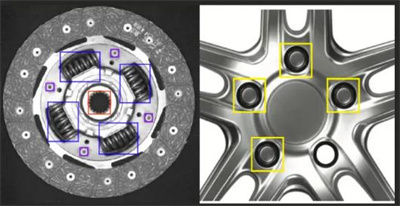

行业案例2:汽车零件装配检测

AOI&DW 非监督缺陷分割

轮毂作为关键部件,其装配精度对车辆的操控性有很大关联。制造商们也在不断寻求更高效的检测手段来确保每一个轮毂的螺柱,弹簧等部件都精准无误地完成装配。然而,传统的检测方式逐渐暴露出诸多难以克服的短板。

场景痛点:大量零部件并且缺陷细小;部件互相遮挡;生产换模频繁。

高精度多区检测:一次性对所有零部件进行像素级检测,错漏检和过杀率均低于1%;

高适应性:通过一张正向样本即可创建模型,快速的投入产线;

人工反馈:当出现错检或漏检,现场实时反馈提升模型性能。

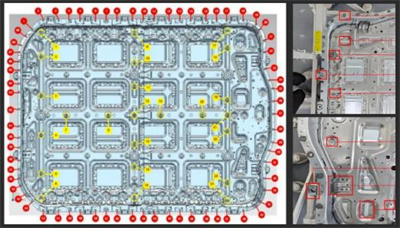

行业案例3:螺丝装配检测

AOI&DW 非监督缺陷分割

螺丝的正确安装至关重要,因为它直接影响结构稳定性、安全性和使用寿命。如果安装不当,可能导致松动、滑丝、断裂甚至引发安全事故。在众多不同的螺丝安装中,任何一个松动或缺陷都可能导致严重的质量问题,并影响品牌口碑。

场景痛点:一次性检测全部螺丝安装条件需要处理大量的高分辨率图像,对检测系统处理复杂特征和本身的算力都是极大的挑战和负担。

DaoAI AOI软件具备强大的图像处理和分析能力,可以快速准确地从一张正样本图片识别螺丝的位置,高低和细节。检测一个零部件仅需要1ms,同时保证精准率高达99.7%。

行业案例4:汽车保险杠线束智能插接检测

AOI&DW 非监督缺陷分割:保险杠线束作为整车电气系统的神经网络,其插接可靠性直接关乎ADAS系统、照明模块等关键功能的稳定性。传统视觉机器检测系统无法检测柔性线材是否被正确安装。

场景痛点:隐蔽接口和卡扣盲区;毫米级精度要求;柔性线束和复杂的安装位置。

智能降噪:图像预处理,降低光照因素影响,增强每个卡扣区域的装配情况。

高精模型:由海量数据训练,可检测到线束角度和高度异常等常规模型难以检测的缺陷。

广泛的检测性能:对于柔性物体的检测,AOI系统能勘测到线束没有安装到对应卡扣上等类似的装配失误,远超过传统视觉模型。

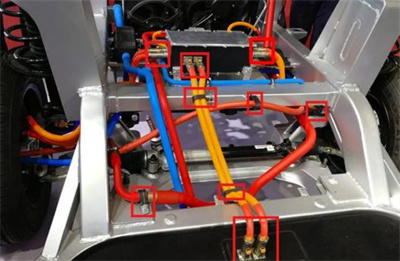

行业案例5:EV电池组装环节表面异物检测

AOI&DW 非监督缺陷分割

在EV电池安装时任何入侵的异物都可能造成电池起火或产生危害,一般A!或机器视觉无法识别未知异物,造成训练不完整检测时不精准亦可能造成工安意外。

场景痛点:EV电池自带的花纹会影响传统视觉模型的判断,导致高误杀率。掉落的异物没有具体品种,难以在前期收集所有缺陷数据。

DaoAl的系统仅需数十张全正向样本即可满足训练需求,无需对每个异物重复繁琐的数据收集。极大提升了投入运行的效率。像素级的检测可解决复杂背景花纹的干扰问题。系统自带的照片参数调整同时解决了反光和光线暗给模型带来的挑战。

行业案例6:汽车或零部件表面磨损检测

AOI&DW 非监督缺陷分割:在汽车制造与维修中,零部件和汽车表面磨损是普遍问题。对磨损零件的检测不但是维护产品口碑,更是确保车辆的安全和性能。传统人工检测存在效率低、主观判断失误,角度崎岖,和光照条件不稳定等问题。

场景痛点:人工检测效率低且漏检;零件细小和本身具有不规则特征;反光物体加大了细小瑕疵的检测难度。

快速检测:单一区域检测速度约数十毫秒,99%+准确率,完美适配高速产线。

高像素检测:可辨识3x3像素中的微小细节,检测到小于1毫米的瑕疵或划痕。

反光物体:AI算法能够轻松检测易反光物体和暗色物体。

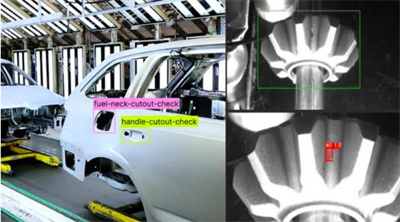

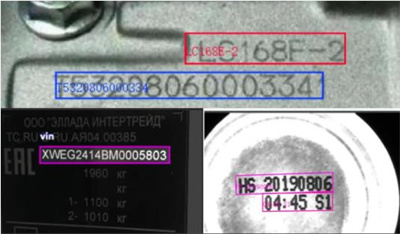

行业案例7:汽车发动机编码检测

DW OCR / 文字识别:发动机编码包含如车辆的生产信息、型号、配置等关键数据,对于车辆身份验证、维修保养记录及零部件更换起到了关键性作用。传统0CR模型只能识别简单光学字符,面对不稳定的光照条件和多样的编码形式时存在局限。

场景痛点:不稳定的光照环境;表面常有磨损和刮痕;刻痕处不规则平面。

图片参数调整:系统可自动调整图片参数对抗干扰环境,从而在不同的生产环境下精准识别各类物体表面的文字

全面兼容:可辨认各种编码格式和字体,无需频繁调整参数

提升效率:模型可快速集成到主流自动化检测系统中,实现批量检测,提高效率

DaoAI World视觉AI双应用平台

AI质检应用:装配验证;缺陷检测;异物检测;光学字符识别。

AI图像分析:行为分析;人脸辨识;动作识别;设备监控。

AI人员行为监控与环境侦测

DaoAI World 实时AI图像分析平台:实时AI分析提升质量管控;落实操作人员行为规范;实时监控设备、产线未知之异常;监控环境异常变化。

DaoAl World视频AI平台

安全生产智能体,企业安全生产 双重预防管理。

核心应用:

核心优势:一站式AI训练部署平台

AI模型:缺陷检测 常见异常行为识别算法视觉语言大模型 VLM 通用AI模型;任务流程:模组化的工作指令,拖拉式创建工作流程,确保工作系统化;视频监控:数据汇总,及时反馈检测结果,并给予通知或自动进行特定指令。

算力调度:统一管理集群计算,资源分配和任务调度

管理从1台到数百台的计算设备;根据工作负载动态扩展和分配适当的计算设备;监控计算设备工作状态,并在突发状况下调度到在线节点。