- 05/15

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

项目背景

在汽车制造行业,链轮作为传动系统中至关重要的零部件,其质量直接关系到整车的运行稳定性与安全性。杂质、沙眼、锈蚀等外观缺陷,虽看似微小,却可能在长期运行中引发结构疲劳、传动异常甚至安全事故。因此,对链轮进行外观缺陷检测是保障产品质量、提升整车性能以及降低售后风险的关键举措。

传统检测方式效率低、主观性强,已经难以满足现代工业对高一致性与高效率的要求,AI视觉检测技术应运而生,迅速成为汽车零部件质量检测的重要手段,为汽车行业带来了全新的检测理念和高效的解决方案。

检测需求

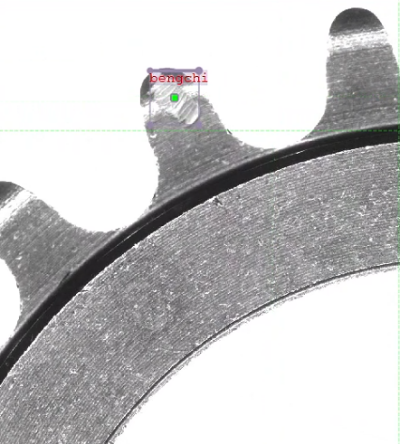

检测项目:杂质、沙眼、碰伤、缺料、未加工、激光打标错误、锈蚀等外观缺陷。

精度要求:缺陷检出率>99%、误检率/漏检率<1%、节拍要求:6s/pcs。

检测难点

缺陷种类多、体积微小,且形态不规则,边缘不连续,导致基于传统边缘特征或几何规则的算法稳定性差。金属链轮在不同光照条件下容易产生镜面反射或高光区域,导致图像局部过曝,掩盖缺陷细节,干扰检测算法对真实缺陷的识别判断。链轮表面材质为金属本色,且表面存在加工痕迹,部分杂质、锈蚀等缺陷在灰度或颜色特征上与背景差异不明显,导致传统图像分割算法难以准确提取缺陷区域。

解决方案

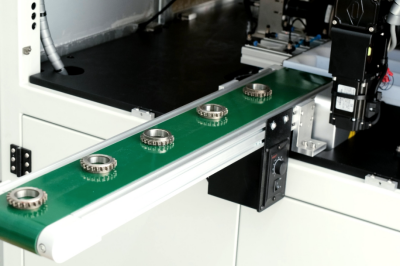

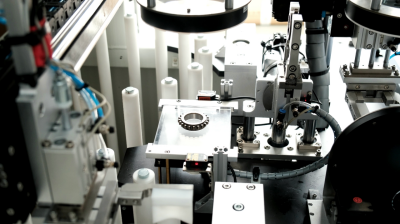

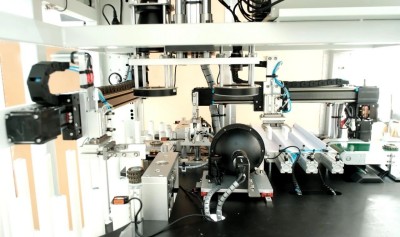

芯歌基于AI视觉处理引擎,搭配2000万像素面阵相机,并通过伺服机构驱动相机自下而上多角度拍摄产品,实现高精度图像采集。

在算法层面,芯歌采用正样本阈值划分算法,通过重建残差金字塔,有效提升缺陷检测的稳定性与准确性。同时,通过多种噪声污染手段模拟异常未知缺陷状态,有效构建正样本模型的异常边界,从而大幅提升对未知缺陷类型和数量的覆盖能力与检测准确性。

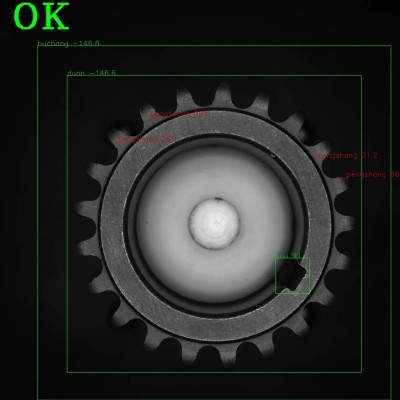

检测结果

· 崩齿

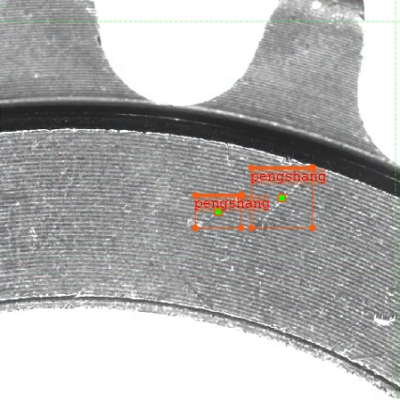

· 碰伤

· 激光刻印码

客户获益

效率优化:单件检测周期6秒,具备快速响应能力,显著提升产线节拍效率,满足中高速自动化产线连续作业需求。

质量优化:缺陷检出率超过99%,误检漏检率低于1%,保障产品一致性与出厂质量,显著降低客户投诉与返修率。

成本优化:单产线替代10名人工检测岗位,显著降低用工强度与人工成本,减少因人工疲劳导致的误检风险。

技术优势

领先的小样本学习算法:克服质检领域缺陷样本不足带来的训练难问题。

完整的视觉算法体系:拥有完整算法体系,包括:深度学习、传统比对算法等在内的主流算法,可覆盖90%以上的常规应用。

模型压缩工具:自研深度模型裁剪压缩工具,大幅降低算力需求。

简单易用,离线部署:低代码用户友善界面,无需在线即可一键训练及部署,尊重客户数据隐私。

(文章来源于感知芯歌,如有侵权,请联系删文)