- 05/16

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

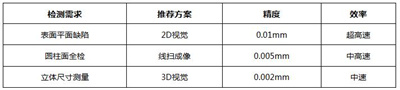

在电机核心部件——五金换向器的生产过程中,表面缺陷、尺寸偏差、装配精度等问题直接影响产品性能和寿命。传统人工检测效率低、一致性差,而机器视觉技术凭借高精度、高速度、零疲劳的优势,成为行业升级的必然选择。本文将聚焦硬件成像方案,解析2D视觉、线扫成像、3D视觉三大技术如何精准赋能换向器全流程检测。

方案一:2D视觉成像方案——高效捕捉平面缺陷

01核心硬件配置

光源:环形光源、面光源、圆顶光源或同轴光源;工业相机:500万像素以上面阵相机;镜头:远心镜头(消除透视畸变)或高分辨率定焦镜头。

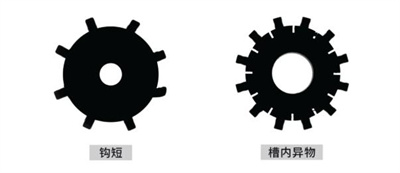

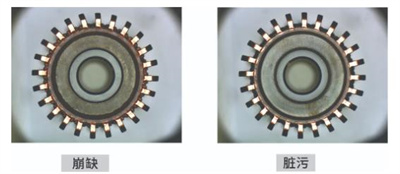

适用场景:表面划痕、脏污、氧化斑检测;钩短、钩歪、钩变形、换向片间距、角度测量;少胶、崩缺、裂纹、槽内异物检测。

案例图片

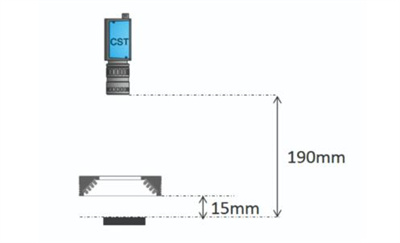

01面光源

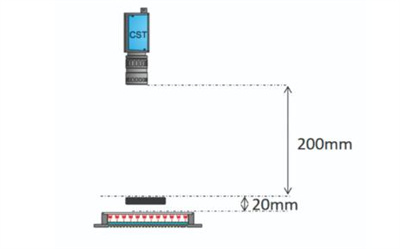

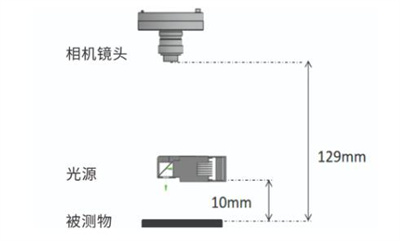

方案示意图

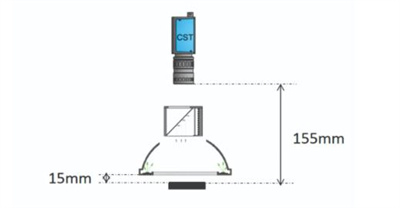

02环形光源

方案示意图

03同轴+圆顶组合光源

方案示意图

通过高分辨率成像与AI算法结合,可快速识别毫米级缺陷,单次拍摄覆盖整个换向器端面,检测速度高达0.5秒/件,兼容铜片、银合金等多种材质。

方案二:线扫成像方案——360°无死角检测圆柱面

01核心硬件配置

线阵相机:8K分辨率线扫相机;光学系统:精密伺服旋转台+高亮度线光源或同轴线性光源;运动控制:编码器同步触发,确保旋转与扫描同步。

02适用场景

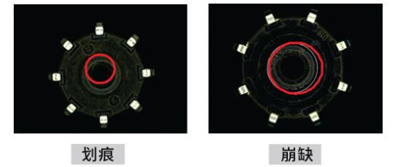

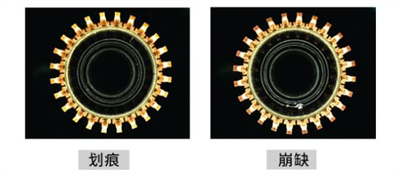

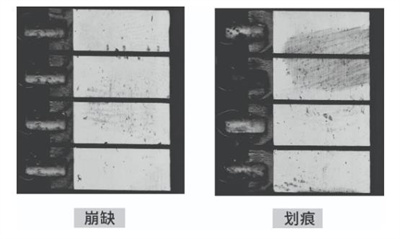

换向器圆柱面划痕、凹坑检测;铜片边缘毛刺、焊点完整性检测;槽内异物、槽内云母检测。

03案例图片

方案示意图

线扫方案通过旋转扫描实现圆柱体表面“展开成像”,单次检测即可覆盖100%表面,分辨率可达5μm,特别适合长径比大的换向器检测,避免多工位拼接误差。

方案三:3D视觉方案——深度感知赋能立体检测

01核心硬件配置

3D传感器:激光轮廓仪或结构光相机;运动机构:高精度XYZ轴平移台或机器人;数据处理:GPU加速点云处理工作站。

02适用场景

换向片高度差测量(精度±2μm);产品三维形貌分析;装配间隙、平面度检测。

03技术优势

3D方案通过获取微米级深度信息,精准还原物体三维特征,彻底解决2D检测中因反光、阴影导致的误判问题,尤其适合检测立体装配缺陷。

方案选型指南

光源是工业视觉的眼睛,更是缺陷检测的生死线。