- 08/13

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

一辆看似普通的家用小轿车,实则是一个高度复杂的集成体,其内部至少包含超过 10000 个不可拆解的独立零部件。这些零部件如同精密的乐高积木,共同构建起汽车的性能与安全体系。缺陷问题作为质量管控的核心痛点,随时可能引发系统性风险。在此背景下,基于深度学习的智能检测技术正成为汽车行业升级的关键驱动力。

一、汽车视觉检测的现有难点

当前,国内汽车零部件产线多采用“传统视觉算法+人工复检”的检测模式,其技术瓶颈与生产矛盾日益凸显。

在技术层面,零部件材质多样性带来显著干扰:金属件的高反光、塑料件的透明特性、复合材料的复杂纹理等,导致图像特征提取困难。同时,缺陷类型繁杂且形态多变 —— 划痕的长度、深度、走向差异显著,裂纹呈现细微线性或网状分布,传统算法难以通过预设规则全面覆盖。

在生产实践中,油污污染、高速运转后的温度变化等因素进一步增加检测难度。人工检测更面临效率低下、成本高昂的困境,长时间检测易导致人员疲劳,造成漏检、误检率上升,且人工检测结果受经验、责任心等主观因素影响较大,难以保证一致性。

与传统模式不同,AI视觉检测以深度学习算法为核心,不再通过精心编程的算法来搜索特定特征,而是训练深度学习系统内的神经网络,通过学习零部件形态特征构建模型来完成检测。所以,深度学习的识别方式将不再对上述复杂场景与干扰因素有特定的要求。

二、AI算法升级的关键突破

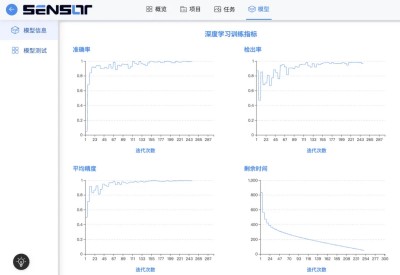

面对汽车行业视觉检测的诸多难点,森赛睿科技依托深度学习技术,通过算法升级实现了多项关键突破,构建起高效的AI视觉缺陷检测方案。

1.降低数据门槛:无监督学习

传统监督学习需要大量标注样本进行模型训练,而优质缺陷样本往往十分稀缺。森赛睿的无监督学习技术无需依赖大量标注数据,通过学习正常样本构建基准模型,自动识别偏离正常模式的缺陷区域,有效解决样本稀缺问题,降低对数据标注的依赖。

2. 像素级缺陷定位:分割与特征提取

针对复杂表面和细微缺陷检测难题,该算法可实现像素级精度的缺陷区域分割与定位,清晰识别微米级划痕、凹坑。同时具备强大的特征提取能力,能从复杂背景与干扰因素中提取缺陷的关键特征,大幅提升识别准确性。

3. 小样本强泛化:样本生成与增强

针对罕见缺陷样本不足问题,通过旋转、缩放、加噪、光照模拟等增强技术,自动生成多样化训练样本扩充库容量。结合小样本训练算法,使模型在有限样本下快速学习缺陷特征,提升对罕见缺陷的识别能力,加速模型落地。

4. 高速鲁棒检测:识别与目标检测

森赛睿优化后的识别与目标检测算法具备更高的检测速度和鲁棒性,可快速定位零部件区域并精准分类缺陷,单个检测耗时控制在毫秒级,适配高节拍产线需求求。此外,该算法对光照变化、油污干扰等场景适应性强,确保在复杂生产环境下仍能保持稳定的检测性能。

依托这些技术,森赛睿AI视觉检测方案已在轴承等关键部件缺陷检测中验证成效,能成功应对高反光、复杂纹理、油污干扰等挑战,实现毫秒级响应与99.9%以上的检测准确率。

三、AI视觉检测的关键应用

当前,森赛睿的“视觉+AI”检测方案,已实现从单一缺陷检测到多维度精密检测的全面拓展,有效攻克汽车制造中的关键检测难题。

1.尺寸测量

通过高精度视觉传感器与相机联动,快速精准测量零部件各项尺寸参数,确保成品严格符合设计标准,替代大量人工质检工作,显著提升生产效率。

2.缺陷检测

依托深度学习算法,可准确识别划痕、凹坑、裂纹等细小缺陷,实现秒级检测,其准确性与一致性远超人工质检水平。

3.引导定位

在装配环节,AI 视觉检测系统能快速捕捉组件的位置、形状及类型信息,为自动化装配设备提供精准引导,保障装配精度与效率。

4.字符识别

自动识别零部件字符信息,准确率高达 99%,可抵御字符对比度低、反光、扭曲、歪斜等干扰,为产品追溯与管理提供可靠数据支撑。

5.动态缺失检测

实时计数微小零部件数量,精准判断有无缺失,解决传统产线计数不准、误差大的难题,提升生产线动态管理能力。