- 08/21

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

海贝特威自动化科技有限公司 陈学东

一、背景

声音是对于人类而言是重要的一部分,它不仅可以使我们交流通畅,而且还可以让我们的在生活中感受音乐的乐趣,我们听着动听的音乐旋律,可以身心愉悦,所以对于一部分因一些原因导致听力异常的人来说,能够听到声音是多么的重要,随着技术的不断的进步,助听器的产生为这些人带来了希望的曙光,而助听器的生产过程中,焊接的质量显得尤为重要了。

在当前的技术研发进程中,我们正在着力推进一项具有高度针对性和专业性的助听器焊接引导视觉项目。此项目旨在运用先进的视觉识别技术,精准定位助听器中电池的所在位置,从而为后续将电池导线与助听器进行精确焊接提供有力的辅助指引。不仅如此,项目的另一关键目标是对助听器内部那些极为精细微小的零部件的导线和焊盘进行精准识别与判断,确定其是否满足焊接条件。一旦通过视觉系统判定这些部件具备可焊接性,便会即刻启动将数据发送给PLC,PLC引导机台进行焊接程序,完成高精度的焊接处理操作,以此确保助听器的组装质量与性能表现,为听力障碍患者提供更加优质可靠的助听设备。

图1 焊锡上料过程

二、传统焊接检测的痛点

在焊接设备出现之前,都是采用传统的人工焊接及检测,员工通过借助放大镜,查看线的情况,手动的去焊接。但是上述的方法是存在一定的缺点的:

1、整个过程中的人员需求至少需要3-4人,整体的成本高。

2、在生产过程中,员工必须要借助放大镜去观察,所以视觉上会有疲劳及误判的风险,而且人员判段存在一定的主观意向,如果将不良的流向下一工站将会造成一定的经济损失,因为产品如果存在缺陷的线焊接了,后续检查出来的概率不大,就会出现残次品。

3、人员生产的效率低,因为产品很小,无论是焊接还是检测缺陷,都需要在放大镜下操作,所以整体的效率就会被拉低。

目前通过视觉设备可以极大的提高焊接的质量及产品缺陷的检测率及提供生产的效率。

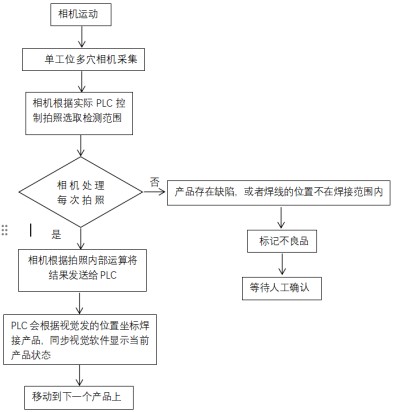

目前相机采用单相机多工位模式对产品进行全面的检测及焊接引导,首先通过相机对会存在缺陷的位置取图,首先判断是否存在缺陷,如果产品存在缺陷直接NG,如果产品OK,将进行下一步,对产品的进行焊接引导,将要焊接的点位发给PLC,引导焊枪准确的进行焊接操作。

图2 相机安装特写

三、视觉设备工作流程

1、将相机移动到要拍照的产品穴位上,进行拍照。

2、对每张图片进行分析,采用VIDI工具,分析图片的上产品的质量,及定位焊接点。

3、根据视觉软件给的结果,分析出焊接的点将结果发送给PLC。

4、PLC根据视觉给的数据移动焊枪自动焊接。

5、焊接后移动相机到下一穴位继续相同操作,一直到整盘料焊接完成。

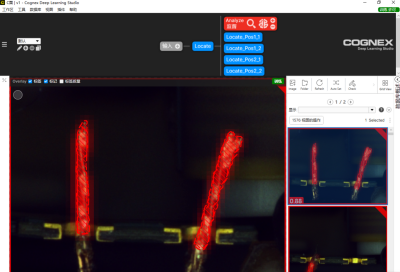

视觉定位及检测的效果图如下:

图3 相机拍摄检测

在项目的实施中采用和PLC进行的Fines协议通讯,双方协定好通讯的格式,接收发数据的内容,在本次的项目中涉及了定位及缺陷检测,首先我们对缺陷检测来分析一下。

1、项目中采用的是单相机多穴位的工作模式,通过治具将产品固定在治具上,上到机台的上料位置,然后根据视觉定位的拍照位置,PLC移动到对应产品的上方的拍照位置取图,取图后传入算法分析工具。

2、首先对A面产品进行初定位,使用VIDI的蓝色定位工具,对产品的特征点进行定位,再使用精定位工具进一步定位到要焊接的点,因产品的特征点的形态多变及特征点在图片中的成像效果不一致,需要不断的训练样品,保证后期的生产的稳定性。

3、当将产品的特征稳定后,视觉和机器通过传统的九点标定的方式将视觉的像素点和机器的物理坐标点进行映射,标定后,视觉的特征点可以传给PLC,PLC控制焊枪移动到相应的点位进行焊接。

4、软件瑕疵检测的分析,根据产品的线很细小的特性,产品线的直径在0.08-0.1mm ,所以我们选择了远心镜头,将产品的特征尽可能的放大,因实际的产品很细,所以产品的形态多变姿态多变,对于缺陷的位置也是多种的,而且产品的缺陷种类也是不定的,所以采用了VIDI的红色缺陷分析工具进行检测,前期通过不断的增加训练未检测出来的一些杂乱无章的异常样本,从而提升了红色工具检测的稳定性,包括一些罕见的和未出现的基本都可以检测出来,当前的良率最后的测试结果大概在99.7%左右,完全的超过了人员的焊接良率和焊接效率。而且视觉在检测一个平面的时候,1200w彩色图像的情况下,CT一个平面在300ms左右。

图4 相机检测界面

四、案例效果

综上所述,本案例涉及的助听器焊接引导视觉项目,对客户的使用体验和生产流程产生了显著且深远的影响,具体表现为生产良率和产量的显著提升。

在生产效率方面,依托于精确的视觉识别技术,本项目能够迅速且准确地定位电池及微小零部件的焊接位置,从而使得原本复杂繁琐、耗时较长的焊接工序得以高效顺畅地进行。这不仅显著提升了单位时间内助听器的产出数量,还大幅缩短了产品的交付周期,为企业在市场竞争中占据有利地位提供了坚实基础。同时,避免了因员工长时间手动焊接导致的疲劳和良率不稳定等问题。

在人力成本削减方面,本项目亦取得了显著成效。以往高度依赖人工肉眼识别和手工焊接的生产方式,不仅效率低下,而且对操作人员的专业技能和精力要求极高。而当前自动化的焊接引导流程,极大地减轻了工人的劳动强度,使得人力资源得以解放,投入到更具创造性和复杂性的工序中,从而直接减少了大量的人力投入,有效降低了企业的劳动力成本。

尤为关键的是,产品良率的显著提升。高精度的焊接技术确保了助听器内部电路连接的稳定性和可靠性,大幅降低了因焊接不良而产生的故障产品比例。这表明每台上市的助听器都具备了更卓越的品质,能够稳定、持久地为听障人士提供服务,真正地造福了广大有需求的群体,使他们能够借助高质量的助听器,重新享受丰富多彩的有声生活,开启全新的生活篇章。

- 上一条:嵌入式计算机:坚固性如何才足够坚固?

- 下一条:移动测绘成像:不仅仅是高分辨率