- 02/07

- 2023

-

QQ扫一扫

-

Vision小助手

(CMVU)

行业背景

近年来,随着消费升级,企业产品SKU和物料种类不断丰富,达到几千甚至几万种,导致企业仓储压力巨增。多种货物积压导致管理混乱,造成企业仓储物流效率低、人员投入多、成本高/资金积压严重等。为解决以上问题,很多企业期望通过数字化智能仓储,结合智能制造实现数字化转型,实现提质、增效、降本、减存,建立快速反应和核心竞争能力,提升企业韧性和风险抵御,实现企业的持续经营和成长。

客户介绍

该企业主要生产高速、高频PCB产品,产品应用于数据中心、云计算、工业互联网、人工智能、5G通讯、汽车电子、安防和打印等终端领域,生产基地分布在广东广州和湖北黄石,年营业收入15亿左右。

项目需求

1.来料入库压力大

供应商货车来料入库,依靠人工卸货和分料,再经人工叉车码垛入库,耗费较多人力。

2.物料存储状态不明确

原始仓库的物料分类主要依托实体标识,物料存储信息不明确,无法实时在线查看物料存储状态。

3.出库效率较低

当有生产需求时,人工在原料仓进行寻料时不便,且涉及到跨楼层转运需要耗费大量时间。

4.仓储数据不同步

仓储数据依靠人工统计上传,不实时同步上传,与生产系统不互通,在做生产计划时,容易带来错误影响。

现场调研

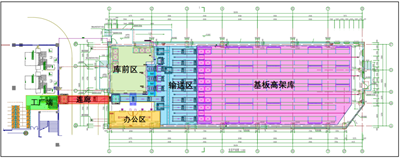

盈科视控对该厂商现场进行实地调研,并绘制现场仓储区域布局图。

1.面积与位置调研:该企业仓储所在位置以及仓储占地面积;2.生产环境调研:生产区域所在楼层,所需物料及转运路线;3.物料及载具调研:物料尺寸、出入库次数、载具及图纸;4.施工环境调研:地面类型、地面承重、无尘等级、通道宽度等。

盈科视控方案

通过实地调研考察,以及数据验证后,盈科视控为该企业提供为其提供一站式的智慧仓储方案。

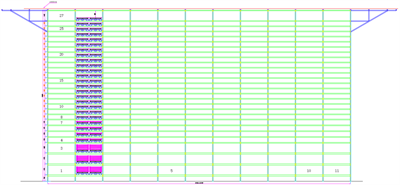

1.自动化立库分类存储物料,自动码垛上架

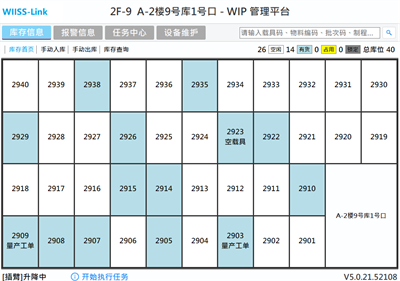

建设智能化立体仓库,可存储库位4644个,针对不同物料划分不同存储区域。搭载1.5吨巷道式堆垛机,可完成对不同货物的上下架作业。在仓储软件指挥下,叉车/AGV搬运+RGV/滚筒线输送+堆垛机上下架,形成一套完整的自动化仓储作业系统。原料仓实现物料分类存储,快速出入库及转运,节省仓储面积,并提升整体库存能力。

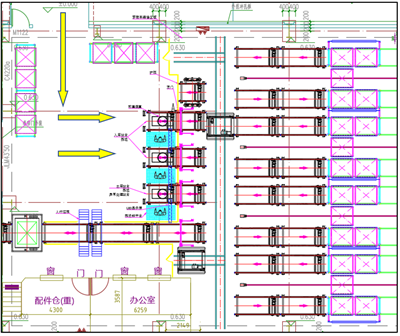

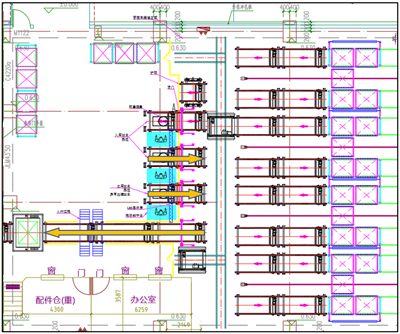

2.建立自动化来料入库+IQC检验工作流程

当供应商货车来料进厂,人工清点并扫码接收货物,电动叉车对来料栈板物料进行卸货作业,放置库前区地面或暂存架上。拆除缠绕膜,进行IQC检验,检验合格的物料,扫码绑定系统,叉车叉取物料,搬运至入库对接口进行入库。减少了人工入库码垛的工作环节,缓解入库压力。

3.打造跨楼层自动化转运链路

打造一条自动化的跨楼层物料转运路线,来实现仓储区和生产区的物料调配。当生产订单有需求时,管理系统发出指令,此时堆垛机自动拣选需求物料,进行出库。随后生成订单子母栈板,通过输送线,RGV,提升机缓存输送线,输送至提升机入口处,提升机接驳物料,提升至指定高度,对接连廊输送线,输送至生产区域。极大的缩减了拣选物料的用时,支持不间断生产,提升整厂生成效率。

4.集成化系统,数字化管理

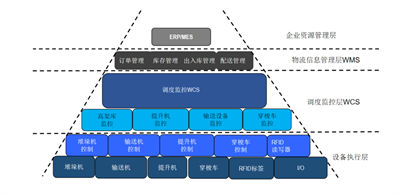

集成企业生产管理、物流信息管理、设备调度、仓储控制等多层系统,具有信息共享、数据管理、设备调度、生产排期的功能,多系统协同,智能化出入库,实现数字化管理。

系统优点

1.减少积压:智能立库的启用合理利用仓储空间,改变传统仓储物料积压乱象,物料存储清晰明了易存取。2.改善生产:数字化仓储能够为管理者提供及时准确的数据,从而为生产决策带来帮助,充分优化原料采购,有利于减少库存和现金成本占用。3.提升效率:自动化仓储能够提升物料转运,进一步提高产线效率,且极少出现怠工、错误的现象。4.数字化提升:智慧物流系统使仓储数据清晰明了,有据可查,便于追溯,可视化的展示工厂仓储及物流状况,便于数字化管理。

总结

在数字化仓储方案实施中,客户尤为重视自动化整体流程的流畅度,以及与原厂生产系统的兼容性。为此,盈科视控在项目实施前,就防呆设计和软件接入进行了深入核对与复盘,确保项目契合该工厂,从而更好地解决客户痛点。对客户负责,对项目负责,是盈科视控每一次方案实施所遵守的原则。

(文章来源于网络,如有侵权,请联系删文)