- 01/12

- 2016

-

QQ扫一扫

-

Vision小助手

(CMVU)

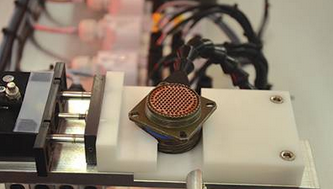

用于航空航天领域的电子连接器的装配,是一项非常复杂的操作,过去这项装配任务都是手动完成的。在这个装配过程中,需要训练有素的操作人员将许多金属针脚、塑料绝缘密封插头和插座插入到各种尺寸和各种形状的电子连接器中,以确保它们能够满足航空航天工业要求的严格的军用标准。

这项复杂的装配过程需要大量手工操作,不仅费时费力、成本高昂,并且很容易出错。为了减轻这项装配任务中的手工操作,降低成本,提高可靠性,最近美国一家航天连接器制造商委托美国Durabotics公司为其开发了一套基于视觉的机器人单元,用于实现连接器装配过程的自动化。

为了减轻航天连接器装配任务中的手工操作,Durabotics公司开发出了一套基于视觉的机器人单元,用于实现该装配过程的自动化。

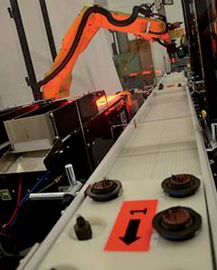

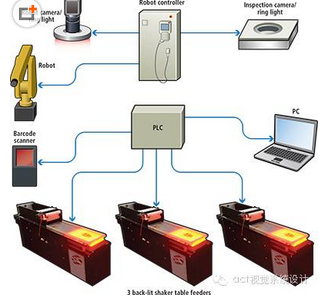

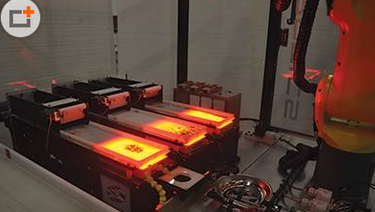

在操作过程中,系统将装有连接器的托盘传送到机器人装配单元中,在这里,首先要验证每个托盘中所装的产品。随后,Fanuc公司的一个LR Mate 200iD/7L机器人,将从托盘中依次取走连接器,并将其放置到一个装配站中;在装配站中,机器人为连接器装配适当数量的针脚、塑料绝缘密封插头和插座,这些配件是从一组具有三个Durabotics Model 510背光照明供料振动台中拾取的。这个装配步骤完成后,装配好的连接器再被放回到托盘中。一旦所有的连接器都被装配完毕并返回到托盘中,托盘便从装配单元中移走。

装配过程非常复杂,通常需要装配不同数量、不同型号和不同尺寸的连接器。具体来讲,系统需要能够识别超过60种不同型号和不同尺寸的连接器。此外,每种型号和尺寸的连接器,可能需要装配大约100个三种不同的金属针脚、插头和插座。有时候甚至需要增加额外的三个供料器来装配六种不同的针脚、插头和插座。

为了满足这一需求,Durabotics公司部署了一个模块化系统,其能够适应连接器类型和尺寸的变化,并且可以通过基于PC的人机界面(HMI)进行编程,这使该系统能够装配未来可能需要的任何新的连接器产品。

除了触摸屏人机界面外,该系统还包括一个主PLC,用于控制机器人的操作;另外还有三个从PLC,用于控制供给到供料振动台上的零件数目;一台PC用于存储每个连接器的详细特征以及要对它们执行的操作。用一个专用的机器人控制器来控制机器人,该控制器中经过训练的视觉系统,用于在装配过程中识别连接器和在不同阶段用于装配到连接器上的零件。

一台主PLC用于控制机器人的运行,三个从PLC用于控制供给到供料振动台的零件数量。一台PC用于存储每个连接器的详细特征以及要对它们执行的操作。机器人通过一个经过训练的带有视觉系统的专用机器人控制器控制,以便于识别连接器和用于装配到连接器上的零件。

Durabotics的末端执行器包括三个主要部分。首先,为了捕捉零件的图像,在Fanuc iRvision系统中采用了一台相机和环形光照明。其次,使用ATI Industrial Automation公司的一个QC001 工具快换装置,为位于临近工具架上的四个定制双端工具提供了一个真空电气和机械连接。

位于工具架上的四个工具,每个工具能负责一系列针脚、插头和插座尺寸。该工具使用一个真空制动的末端器,用于零件的拾取/放置;另一端包含一个机械基座工具。最后,用一个通用夹持器装载和卸载托盘上所有种类的连接器。

自动装配

当装有六个连接器的托盘被运送到机器人装配单元中的时候,自动装配过程开始。运送托盘的传送带由Rockwell Automation Allen Bradley公司的Compact Logix 1769 PLC 控制。托盘随着传送带移动,当到达装配站时,将会触发光电开关,传送带停止运送。

当装有六种不同类型连接器的托盘在传送带上行进到机器人装配站中后,自动装配工作开始。在这里,机器人将每个连接器从托盘中移走用于装配。传送带由PLC控制。

每个托盘中可以包含六种不同类型和不同尺寸的连接器,这些连接器可能需要装配不同的针脚、插头和插座。因此,在机器人上的通用夹具从托盘上移走一个连接器之前,系统必须首先识别当前连接器的类型和尺寸。

要做到这一点,利用基恩士公司的一个条形码扫描器扫描托盘侧面的条形码,并通过串行接口将托盘编号传输到PC中。接下来,启用一个定制的Visual Basic程序,在PC上运行的Microsoft Access数据库中查询这个托盘编号,以确定托盘中的六个特定槽位中放置的是哪种类型和哪种尺寸的连接器。同时,还会显示需要装配到该连接器上的针脚、插头和插座组合。

当PC识别出连接器类型后,对该连接器进行的装配操作就转移到机器人控制器, Fanuc机器人的手臂移到托盘的第一个槽位。一旦机械臂到达该位置,装配到机械臂上的一个Banner Engineering公司的WR 80×80 LED环形灯便照亮连接器,随后Basler公司的一台Ace acA1300 130万像素相机用于捕获连接器的图像。捕获到的图像通过以太网接口传输到Fanuc R-30iA控制器,该控制器中集成了Fanuc公司的图像处理器iRVision。运行在iRVision视觉处理器平台上的软件,对该图像执行几何图案匹配算法,以确定位于槽位中的连接器类型,并确定其位置。

随后,Durabotics机器人的末端执行器,将从托盘中拾取连接器、并将其放置到一个自动居中的V形钳装配站中,连接器在该处被夹紧。

然后,环形光源照亮连接器,安装在机械臂上的相机捕获位于V形钳上的连接器的第二幅图像。这幅图像同样通过以太网接口传输到Fanuc图像处理器,随后在图像处理器中执行另一种几何图案匹配算法,用于确定V形钳中连接器的位置和朝向。

连接器被放置到一个自动居中的V形钳装配站中,连接器在该处被夹紧。机器臂上的相机捕获连接器的图像,并将其传输到图像处理器。图像处理器对该图像执行几何图案匹配算法,以确定夹具内连接器的位置和朝向。

增加零件

接下来,机器人根据PC发送给机器人控制器的装配指示,将金属针脚和插头装配到连接器中。要做到这一点,机器人选择适当的末端执行器,从三个被照明供料振动台中的一个拾取金属针脚、插头或插座。供料振动台通过振动将零件分开,这一过程使机器人视觉系统能够识别单独的零件。

机器人根据PC发送给机器人控制器的装配指示,将零件装配到连接器中。为了做到这一点,机器人手臂从三个背光照明供料振动台中的一个拾取金属针脚、插头或插座。供料振动台通过振动将零件分开,这一过程使机器人视觉系统能够识别单独的零件。

当机器人移动到背光照明振动台上方时,安装在机器人手臂末端执行器上的相机,捕捉振动台上所有零件的图像。随后,图像被传输到Fanuc图像处理器,并对其执行两个重要的图像处理操作。

首先分析图像,以确定振动台上零件的饱和度。为此,Fanuc图像处理器上运行的系统软件,执行图像中像素强度值的直方图算法。通过分析图像中的像素强度值,该系统便可以确定振动台上零件的数量。如果分析表明振动台上装载的零件数量并不够,那么安装在振动台内部的一个从PLC,将驱动伺服马达打开振动台上的料斗门,以将更多的零件装放到振动台上。

该图像还被分析用于确定机器人末端执行器应该从振动台上拾取哪个零件。要做到这一点,再次对零件图像执行模式匹配算法。在这个过程中,振动台上每个零件的图像都要与零件的理想模式进行匹配。根据每个零件与其理想模式的匹配程度,每个部件会有一个得分。机器人末端执行器将拾取具有最高等分的零件。

零件朝向

在每个零件的拾取过程中,机器人移动零件经过一个矫直工具,以确保零件以正确的朝向处于末端执行器上。例如,连接器的针脚要与末端执行器成直角从振动台上被拾取。然而,在针脚被插入到连接器中之前,其又必须与连接器垂直。要做到这一点,机器人移动连接器要通过一个毛刷箭台(whisker biscuit,一种获得专利的箭台,通常用于箭术中,采用人造合成的猪鬃,中间有一个孔,用于包住并撑住箭杆瞄准)。

当机器人末端执行器线性地移动针脚穿过毛刷箭台、并通过毛刷拉动针脚时,针脚会自己调整到与气动末端执行器垂直的一个位置。还有一个额外的好处,毛刷还会将执行器无意中拾取的针脚刷回到安装在毛刷下面的一个容器中。

然后,每个零件被运送到系统中的另一个成像站,在这里,零件和模具从下方被Banner Engineering公司的LED环形光源照亮;另一台Basler公司的Ace acA1300 130万像素相机,用于捕获零件和模具的图像,随后图像被传送到Fanuc控制器中进行分析。对图像实施进一步的模式匹配操作,以确保针脚、插头和插座已经正确安装到模具上。如果装配不正确,则机器人将该零件放置到相应的容器中,并被剔除装配过程。如果装配正确,则机器人将该零件插入到连接器中。

机器人继续装配连接器,直至所有的零件都装配完毕。一旦任务完成,机器人再将成品连接器放置到最初拾取连接器的托盘中的相同位置。一旦托盘中的所有连接器都装配完毕,该托盘便被传送带运走,下一个托盘将进入该工位重复上述所有装配过程。

自从今年一月这家航天连接器制造商安装了这套自动装配设备以来,该系统已经在定期装配连接器。由于该系统的模块化性质,其可以很容易地调整,通过增加更多的供料振动台来适应更多不同种类的金属针脚、插头和插座装配任务。通过对视觉系统进行少量修改,例如在供料振动台上方增加相机,也能在需要的时候提高系统的吞吐速度。