- 05/31

- 2024

-

QQ扫一扫

-

Vision小助手

(CMVU)

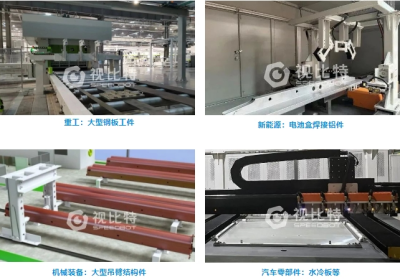

随着自动化和智能制造行业生产要求的提升,测量需求也同步增长。传统测量方式依赖人工或简单自动化设备,难以满足高精度、高节拍需求,测量效率低下且结果准确性难以保障。同时,市场需求的快速变化使产品种类和规格日新月异,传统测量难以迅速适应,需花费大量时间和成本进行调整和校准,严重影响生产效率并增加企业运营成本。尤其在重工机械装备,汽车零件制造等行业均面临着大尺寸、多视角、多测点、多款式、高精度、高节拍的测量痛点与难点,传统测量方式的弊端尤其明显。

在此背景下,视比特基于数字孪生+原生的架构设计,提出一套采用多视角3D线扫+运动控制系统的模组式3D测量解决方案,充分利用3D线扫激光成像技术中高精度、高帧率、动态扫描的特性,结合运动模组提供的精准运动轨迹,完成不同尺寸工件的在线扫描式3D成像,实现兼容相似尺寸工件的快节拍、高精度的3D视觉测量目标。

模组式3D在线测量系统

模组式3D在线测量系统核心部件包括多视角3D线扫相机及多类型的运动模组(直线电机、轨道、天车、皮带等),根据不同行业工件特征的区别,分为“环绕型”、“一字型”两种形态。

产品形态

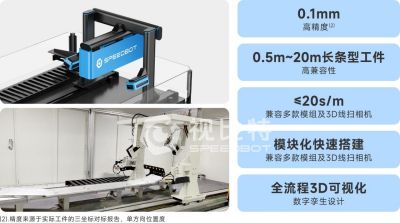

“环绕型”:用于实现中大型条状工件的在线高精度测量,测量精度达到0.1mm,工件测量长度0.5m-2m(在固定相机覆盖的工件宽度内),扫描节拍<20s/m,可实现工件多个立面的测量,适用于汽车零配件等制造业中的中大型条状工件的高精度尺寸测量需求。

视比特模组式3D在线测量系统(环绕型)

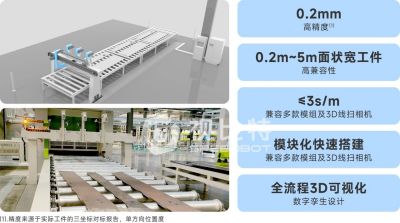

“一字型”:用于实现中大型面状工件的在线高精度测量,测量精度达到0.2mm,工件宽度为0.2m~5m,工件长度不限,扫描节拍<3s/m,适用于重工及机械装备制造业中的中大型面状工件的高精度尺寸测量需求。

视比特模组式3D在线测量系统(一字型)

功能特点

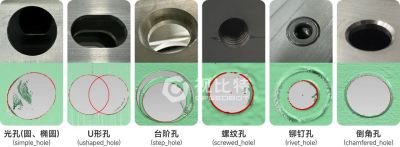

高精度孔位特征提取技术:自研自适应线扫点云的多类型(光孔、U形孔、台阶孔、螺纹孔、铆钉孔、倒角孔)特征丝级精度提取技术,研发3D-2D多模态融合特征提取技术,算法鲁棒性高,测量速度快(单特征测量耗时<100毫秒),提升工件尺寸测量流程的效率和准确性。

不同类型的孔位特征实物图(上)及特征提取结果(下)

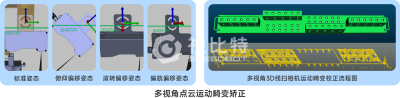

自研高精度标定专利技术:自研面向3D线扫相机的运动畸变成因分析及校正技术,研发多视角3D线扫相机多自由度在线位姿优化技术,开发“一键式”相机快速标定流程,为高精度测量提供高质量的密集点云。

多视角3D线扫相机运动畸变校正流程

自研3D测量软件,测量全流程可视化:视比特模组式3D测量平台软件可兼容多款3D线扫相机及多种运动模组,基于数字孪生仿真功能、测量全流程3D可视化和自定义报告等功能。

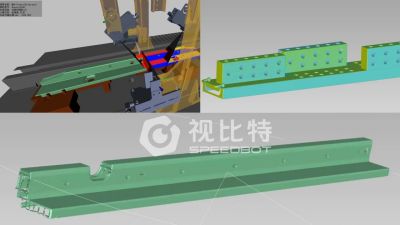

模组式3D测量软件平台

数字孪生+原生设计的虚拟仿真软件:构建模组式3D线扫系统的数字孪生+原生仿真平台,支持多视角线扫传感器的位姿精准设计、工件虚拟点云生成、遮挡位置分析、点云误差分析等仿真工作,助力模块化软件搭建,应用软件易操作,快部署。基于跨平台3D引擎开发“所见即所得”的3D图形可视化界面,实时监控运动扫描及测量过程全流程。

多视角3D线扫相机虚拟仿真软件

应用案例

视比特模组式3D在线测量系统目前已在汽车、工程机械等行业零件全尺寸在线测量项目中落地应用。可在数十秒内完成多工件多测点的在线高精度检测,具备行业内领先的测量精度和节拍。

应用案例1:水冷板工件在线测量,应用于某知名汽车零部件制造商,采用5台”一字式“排列的3D线扫相机对水冷板工件往返两次扫描,可兼顾大视野测量场景并有效降低相机成本,实现了对水冷板工件的全覆盖高精度扫描测量,测量节拍30s以内,测量精度<0.10mm。

客户现场

应用案例2:蓄电池盒单品工件在线检测,应用于某知名汽车零件制造商,针对多款单品工件进行在线形位公差测量需求,采用基于多台3D线扫相机环绕式成像模式,实现工件表面形貌的在线扫描,测量时间平均为70s,位置测量精度≤0.10mm。

客户现场

应用案例3:钢板旁弯在线检测,投入使用于某知名重工企业,配合钢板制造产线,对切割压平处理后的各类型钢板进行旁弯曲线及平面度测量,采用基于多台3D线扫相机并列成像模式,实现滚轴台上任意形状多个钢板工件表面形貌的在线扫描,测量时间约为50s,测量精度≤0.20mm。

客户现场