- 02/17

- 2025

-

QQ扫一扫

-

Vision小助手

(CMVU)

RVC-M2600功能重磅升级 一机多用,适应焊接全场景

随着焊工需求的扩大以及对焊接质量要求的提高,越来越多的工厂正在引入「机器人+3D相机」的智能焊接方案。3D相机可以为自动化设备提供精确的视觉反馈,使设备能够根据实时图像进行智能判断和自动调整。在实际焊接应用中,有多个工序需要使用3D相机,如工件粗定位、焊缝精定位、焊缝寻位跟踪等。这些工序存在不同的成像难点,通常需要配置多台相机,并针对不同工序开发不同的视觉算法,使得焊接系统开发成本高,维护难度大。

为了解决焊接各类场景下成像困难、不同场景需要适配使用不同类型的传统相机的难题,如本科技推出的RVC-M2600,开创性地兼容了线扫、摆线、面阵三种成像模式功能。只需1台相机,即可覆盖焊接全流程应用,大幅缩减开发、维护和部署成本。

一机三模,按需切换,覆盖焊接全流程

焊接作业场景复杂多变,工件形态多样,单一成像模式的3D相机难以全面应对各种挑战。RVC-M2600针对各类成像需求,开创性的在一台相机实现了面阵结构光+摆动线扫+固定线扫3种成像模式,解决焊接全流程3D成像难题。

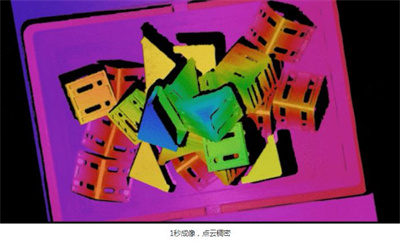

适用于高节拍需求的场景,如大型工件焊缝的多视角粗定位,一般工件定位上料等,这些场景的成像难度不高,但需要快速获取场景的三维点云信息,提高自动焊接效率。

面阵模式

RVC-M2600面阵模式采用高速面阵结构光投影,1秒内即可输出完整的3D稠密点云与对应2D图像。同时我们提供了采集完成回调接口,可在结构光投影采集完成后,无需等待点云计算,立刻移动机器人去下一个点位拍摄或下枪,提高了焊接系统的视觉响应速度。

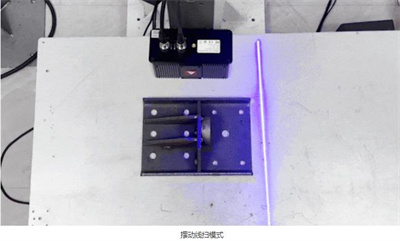

摆动线扫

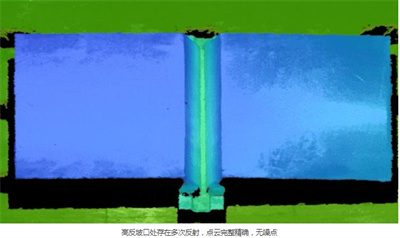

在要求较高的焊接场景中,焊缝附近表面通常为高反光材质,或经过打磨处理,普通拍摄容易过曝;结构复杂的工件还可能出现结构光在不同表面多次反射的现象,影响成像质量;焊接场景中的弧光、日光等强烈环境光线也会降低结构光的信噪比。传统3D相机面对这些问题时,获取的三维点云常出现大量缺失和噪点,影响智能焊接系统的稳定性。

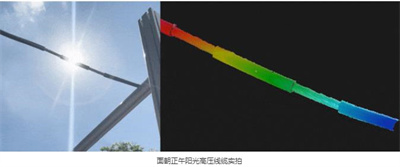

RVC-M2600摆动线扫模式具备超强的抗环境光能力(>60万 Lux),可穿透焊接弧光、正午日光,稳定成像,非常适合高反射工件定位、焊接、切割、打磨和户外等环境光强烈的场景。同时,对于高反、多次反射表面的物体,均具有优异的成像效果,可轻松应对各类材质、外形的工件,稳定成像。

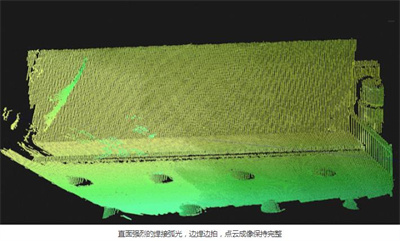

固定线扫模式

为了简化定位工件的空间特征,自动校正焊接路径,自动焊接系统经常使用线激光相机进行单线寻位和焊缝跟踪。为了同时解决定位和跟踪问题,传统焊接系统需要使用多种结构光相机,开发和维护复杂,成本耗费也明显上升。

RVC-M2600固定线扫模式,可调整激光线投射位置,并高速输出激光线上的单线点云。采集帧率高达200fps以上,同时具备极强抗环境光、抗高反射能力;可作为单线激光相机使用,适合焊接寻位、跟踪等应用场景。同时也可与机械臂或导轨移动相结合,完成线扫移动拼接成像,生成大范围场景的三维点云。

RVC-M2600批量应用于智能焊接等场景

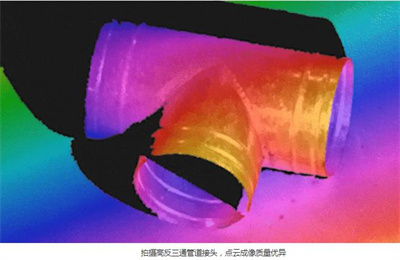

RVC-M2600自推出半年以来,凭借其卓越的成像质量、便捷的部署方式以及线面结合的多功能优势,赢得了广大客户的高度赞誉,并已在多个领域成功落地应用。

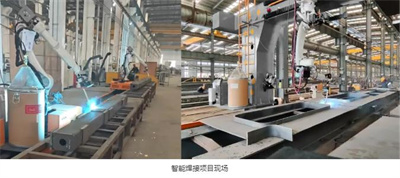

智能焊接

在船舶制造、车辆制造、钢结构加工等领域中,免示教智能焊接系统的应用越来越多。而如何对各种金属工件稳定快速3D成像,从而引导机器人准确焊接,一直是智能焊接系统的关键问题。国内某知名焊接企业引入RVC-M2600后,各类工件的成像稳定性显著提升。RVC-M2600的多功能成像模式精准解决了在复杂焊接工况下,各类型工件的精确快速3D成像问题。引导机器人焊接精度更高,焊缝成型更美观,生产效率大幅提升,为企业带来了显著的经济效益。

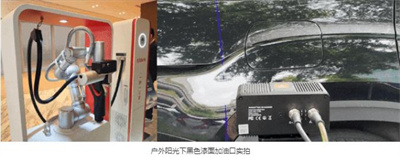

更多应用场景

RVC-M2600不仅在智能焊接领域表现出色,还在智能充电、加油、户外检测、高精度抓取等多个场景实现成熟部署,显著提高了工作效率和质量。更多应用场景,敬请期待!

贴近工艺需求,打造高质量3D传感器,加速行业智能化变革

智能焊接行业正处在快速变革期,未来技术升级与挑战接踵而至。如本科技秉持创新精神,始终以客户需求为导向,致力于更好地攻克实际难题。此次研发的RVC-M2600相机,在传统焊接传感器的基础上,推进了一大步,通过先进的技术手段,为行业客户切实创造了价值。

“贴近工艺需求,打造高质量的3D传感器,加速行业智能化变革”是我们不懈的追求。过去一年,我们在面向智能制造领域还推出了RVC-I2120,RVC-G51000/RVC-G52000等型号产品,接下来我们一方面会持续深耕智能制造垂直场景,同时也会有面向智能轨交、智慧康美、智能建造等领域推出行业领先的3D传感产品。