- 01/11

- 2022

-

QQ扫一扫

-

Vision小助手

(CMVU)

部分汽车车灯零件涉及到一种工艺——真空镀铝。而零件本体自身的材质为塑料,经过真空镀铝后,表面会形成一层有镜面效果的膜。正是因为工艺的一些特点,导致产品无法做到100%的镀铝合格性,而且人工检测的主观性依赖较强,于是自动化表面缺陷检测代替人工检测的需求被提出。

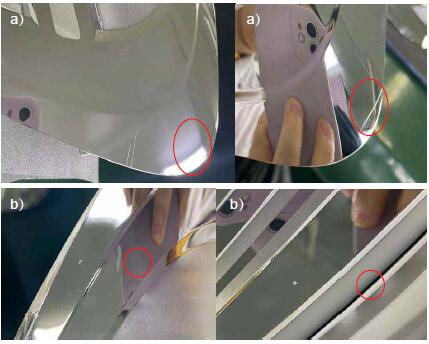

车灯零件产品实物图如图1(部分是高反光面、一些是非高反光面):

图1 产品实物

现有检测手段仍处于人工阶段,需要不断的对新人进行培训,且容易受主观因素影响,所以易出现漏检等现象。

图2 人工检测

如果用机器视觉自动检测技术代替人工,容易做到检测标准量化以及数据存储(可以用于缺陷分布追溯,从而作为提高良率的间接措施)。

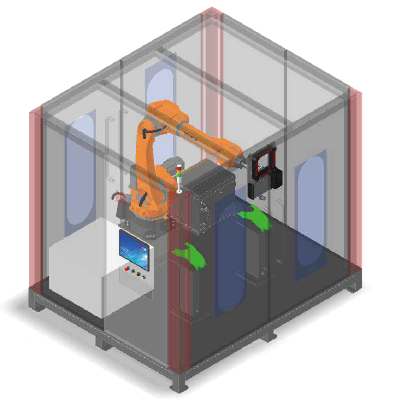

图3 自动化检测设备布局图

如上图,整个定制化的机器人自动检测工作站,主要包括六轴工业机器人、控制柜、双工位定位夹具、机器视觉系统(多组工业相机、工业光源、),其所有工业相机均安装在机器人末端,则机器人可通过调整自身姿态,实现各个表面区域的拍照(保证准确的工作距离,等同于进行了机械对焦)。双工位的布局,可以实现一个工位实时检测,另一个工位人工上下料或者机器人自动上下料。

图4 a实物表面缺陷,b实物表面缺陷

此项目中比较棘手的技术难点在于:

1. 产品为异形件,表面非常不规则;

2.大部分表面为高反光面(镀铝),且为不规则曲面;

3.掺杂着非高反光面,为磨砂面;

4.拐角棱边的影响;

5.缺陷种类多;

6.产品种类多。

为了解决以上难点,开异智能公司集公司多边技术力量(机械、算法、光学等)进行多次深入讨论,找到对应的有效解决方案。借助六轴工业机器人的灵活性,实现柔性生产,该类机器人可以实现相机组件在空间中六自由度的灵活变换位姿;采用了多组相机光源的有效组合,实现基本全覆盖的检测;并且所采用的光源并非单一参数,可以进行数字化控制(包括亮度、角度、方向等)。

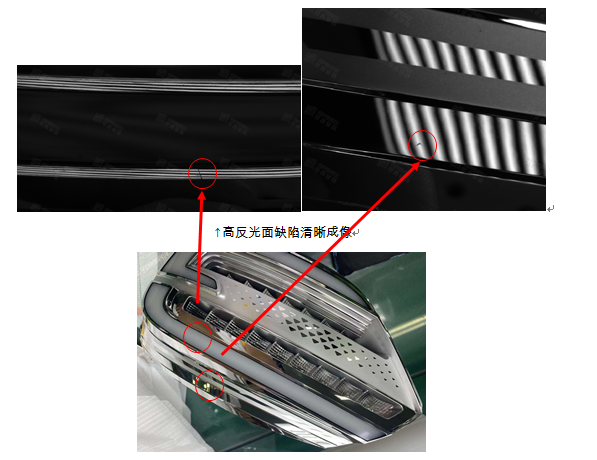

成像效果分析如下图,对于不同区域的高反光面,需要匹配不同的光源参数,才能有效成像(缺陷要能相对清晰可见)。

上两图成像对应的实物区域

其它高反光面缺陷有效成像图如下:

也有非高反光面的区域成像,如下图:

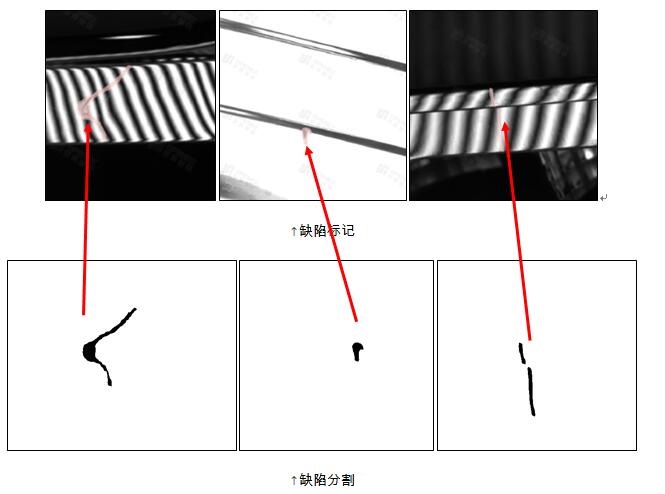

前面所讲到的有效成像,作为整个项目的最关键技术之一(毕竟没有好的成像,图像处理算法再厉害,也将陷入“巧妇难为无米之炊”之痛),面对如此复杂的成像背景,在图像算法上的挑战也将上升到了新高度。针对该项目,需要采取传统算法和AI相结合进行。

下面附几张图片:

人工智能在机器视觉缺陷检测领域,以深度学习为核心的一种自动化检测算法。它以深度神经网络为基础,一般通过监督式学习,以标记后的缺陷品图片和良品图片为集合,对模型进行训练和验证;然后使用训练后的数据,对未知的图片进行检测。作为训练集合的缺陷品图片和良品图片,数量越多,分布越全面,缺陷类型覆盖越广,最终检测效果就会越好。

- 上一条:熵智科技智能上下料应用案例集锦

- 下一条:全景AI新场景 地铁配电房智能巡检解决方案